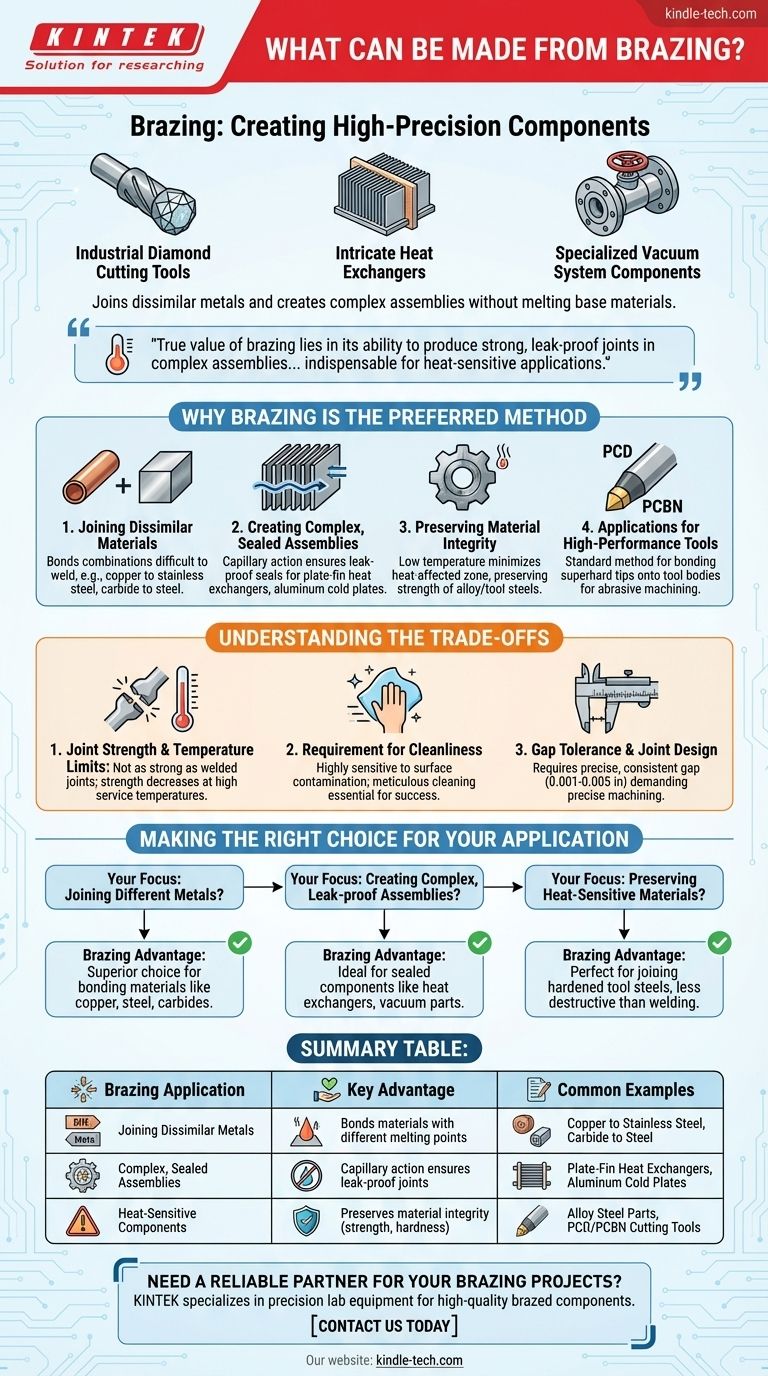

Em suma, a brasagem é usada para criar uma vasta gama de componentes de alta precisão. Este processo se destaca na união de metais diferentes e na criação de conjuntos complexos, produzindo desde ferramentas de corte de diamante industrial e trocadores de calor intrincados até componentes especializados de sistemas a vácuo. Exemplos comuns incluem a união de cobre com aço inoxidável, pontas de metal duro com aço ferramenta e a montagem de placas frias de alumínio.

O verdadeiro valor da brasagem reside na sua capacidade de produzir juntas fortes e à prova de vazamentos em conjuntos complexos sem derreter os materiais de base, tornando-a indispensável para aplicações sensíveis ao calor e para a união de metais diferentes.

Por que a Brasagem é o Método Preferido

A brasagem é um processo de união onde um metal de adição é derretido e atraído para uma junta entre dois materiais de base. A chave é que o ponto de fusão do metal de adição é mais baixo do que o dos materiais de base, de modo que as próprias peças nunca são derretidas. Este princípio fundamental confere à brasagem suas vantagens únicas.

União de Materiais Diferentes

A brasagem é um dos métodos mais eficazes para unir materiais com propriedades e pontos de fusão diferentes.

Como os materiais de base não derretem, você pode unir com sucesso combinações que são difíceis ou impossíveis de soldar, como cobre com aço inoxidável ou uma ponta de corte de metal duro com uma haste de aço.

Criação de Conjuntos Complexos e Selados

O processo depende da ação capilar para atrair o metal de adição fundido para a junta de encaixe apertado, garantindo cobertura completa mesmo em geometrias complexas.

Isso o torna ideal para a fabricação de peças como trocadores de calor de aletas e placas, placas frias de alumínio e outros componentes que exigem uma vedação contínua e à prova de vazamentos em uma grande área de superfície.

Preservação da Integridade do Material

Ligas de alta resistência, aços ferramenta e componentes tratados termicamente podem perder suas propriedades cuidadosamente projetadas se forem derretidos.

Como a brasagem ocorre a uma temperatura mais baixa do que a soldagem e não derrete o metal de base, ela minimiza a zona afetada pelo calor. Isso preserva a resistência, dureza e outras características originais do material, o que é crítico para componentes de aço-liga e aço ferramenta.

Aplicações para Ferramentas de Alto Desempenho

A fabricação de ferramentas de corte superduras depende muito da brasagem.

É o método padrão para unir pontas de Diamante Policristalino (PCD) e Nitreto de Boro Cúbico Policristalino (PCBN) aos corpos das ferramentas, criando ferramentas robustas para usinagem de materiais abrasivos.

Compreendendo as Desvantagens

Embora poderosa, a brasagem não é uma solução universal. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Limites de Resistência da Junta e Temperatura

Uma junta brasada geralmente não é tão forte quanto uma junta soldada corretamente, que funde os metais de base.

Além disso, a resistência de uma junta brasada diminui à medida que a temperatura de serviço se aproxima do ponto de fusão do metal de adição, limitando seu uso em aplicações de altíssima temperatura.

Requisito de Limpeza

A brasagem é altamente sensível à contaminação da superfície. Os materiais de base devem ser meticulosamente limpos de óleos, óxidos e outros resíduos para que a ação capilar funcione.

Qualquer falha na preparação pode levar a vazios, juntas incompletas e uma redução significativa na resistência.

Tolerância de Folga e Projeto da Junta

O processo requer uma folga muito específica e consistente entre as peças a serem unidas (tipicamente de 0,001 a 0,005 polegadas).

Isso exige usinagem e fixação precisas, o que pode adicionar complexidade e custo ao processo de fabricação em comparação com outros métodos de união que são mais tolerantes a um ajuste inadequado.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da brasagem depende inteiramente dos requisitos específicos do seu componente e materiais.

- Se o seu foco principal é unir metais diferentes: A brasagem é frequentemente a escolha superior, permitindo que você una de forma confiável materiais como cobre, aço e carbonetos.

- Se o seu foco principal é criar conjuntos complexos e à prova de vazamentos: A ação capilar da brasagem é ideal para a fabricação de componentes selados, como trocadores de calor e peças a vácuo.

- Se o seu foco principal é preservar as propriedades de materiais sensíveis ao calor: A brasagem é muito menos destrutiva do que a soldagem, tornando-a perfeita para unir aços ferramenta endurecidos e outras ligas tratadas.

Em última análise, a brasagem permite a criação de componentes sofisticados que seriam impraticáveis ou impossíveis de produzir com outros métodos.

Tabela Resumo:

| Aplicação de Brasagem | Vantagem Principal | Exemplos Comuns |

|---|---|---|

| União de Metais Diferentes | Une materiais com diferentes pontos de fusão | Cobre com Aço Inoxidável, Metal Duro com Aço |

| Conjuntos Complexos e Selados | A ação capilar garante juntas à prova de vazamentos | Trocadores de Calor de Aletas e Placas, Placas Frias de Alumínio |

| Componentes Sensíveis ao Calor | Preserva a integridade do material (resistência, dureza) | Peças de Aço-Liga, Ferramentas de Corte PCD/PCBN |

Precisa de um parceiro confiável para seus projetos de brasagem? A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão, atendendo laboratórios que exigem componentes brasados de alta qualidade para aplicações exigentes. Nossa experiência garante juntas fortes e à prova de vazamentos em conjuntos complexos, perfeitas para seus trocadores de calor, ferramentas de corte e sistemas a vácuo. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de fabricação!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto