A resposta curta é que os aglutinantes nem sempre são necessários para a sinterização, mas quando são, os tipos mais comuns são materiais orgânicos temporários, como polímeros e ceras. Esses aglutinantes são usados em processos de fabricação específicos para manter o pó metálico ou cerâmico em uma forma desejada antes que a etapa de sinterização de alta temperatura funda o material primário.

A distinção crítica a ser compreendida é que um aglutinante é um auxiliar de processo, não um ingrediente final. Sua função principal é fornecer "resistência verde" temporária a uma peça, após a qual é completamente removido durante o processo de aquecimento, permitindo que as partículas do material base se fundam permanentemente.

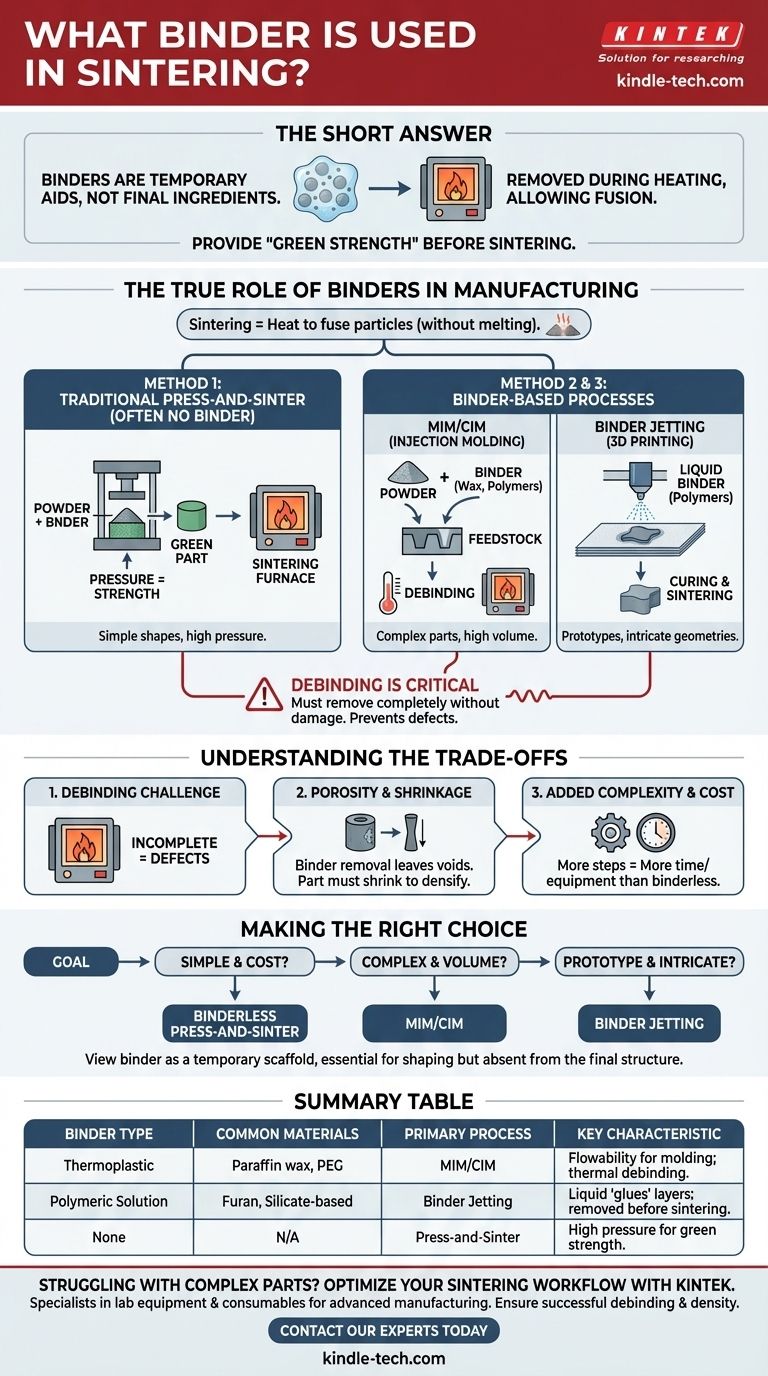

O Verdadeiro Papel dos Aglutinantes na Fabricação

A sinterização, em sua essência, é o processo de usar calor para fundir partículas de um material — como metal, cerâmica ou polímero — sem derretê-lo completamente. O objetivo é criar um objeto sólido e denso a partir de um pó.

Os aglutinantes são introduzidos apenas quando o método de fabricação exige que o pó seja moldado de uma maneira que a pressão mecânica sozinha não consiga alcançar.

Método 1: Prensagem e Sinterização Tradicional (Muitas Vezes Sem Aglutinante)

Na forma mais comum de sinterização, um pó fino de um material como aço inoxidável ou ferro é simplesmente despejado em uma matriz e compactado sob pressão imensa.

Essa pressão é frequentemente suficiente para criar uma forma preliminar e frágil chamada "peça verde". Essa peça tem integridade estrutural suficiente para ser manuseada com cuidado e movida para um forno para a sinterização final. Neste caso, nenhum aglutinante é necessário.

Método 2: Moldagem por Injeção de Metal e Cerâmica (MIM/CIM)

Para criar peças pequenas e altamente complexas em grandes volumes, a moldagem por injeção é ideal. Para fazer um pó de metal ou cerâmica fluir como um plástico, ele deve ser misturado com uma quantidade significativa de aglutinante.

Essa mistura, chamada material de alimentação (feedstock), geralmente usa um sistema de aglutinante multicomponente. Aglutinantes comuns aqui incluem parafina, cera de carnaúba, polietilenoglicol (PEG) e outros termoplásticos. O aglutinante permite que o material seja moldado e, em seguida, é cuidadosamente removido em uma etapa subsequente de desaglutinação (debinding) antes da sinterização final.

Método 3: Jateamento de Aglutinante (Manufatura Aditiva)

O jateamento de aglutinante (Binder Jetting) é um processo de impressão 3D que constrói objetos camada por camada a partir de uma cama de pó.

Um agente aglutinante líquido é pulverizado seletivamente de uma cabeça de impressão sobre o pó, "colando" as partículas de acordo com o projeto digital. Os aglutinantes líquidos comuns para este processo são proprietários, mas geralmente envolvem soluções aquosas com polímeros como furano ou agentes à base de silicato. A "peça verde" concluída é então curada e sinterizada para queimar o aglutinante e densificar o objeto.

Compreendendo as Compensações de Usar Aglutinantes

Embora os aglutinantes permitam a criação de geometrias complexas, eles introduzem compromissos necessários e etapas de processo adicionais que são cruciais de entender.

A Etapa de Desaglutinação (Debinding) é Crítica

O desafio mais significativo é o estágio de desaglutinação (debinding). O aglutinante deve ser removido completamente sem perturbar o arranjo frágil das partículas do pó.

Isso é tipicamente feito por queima térmica ou solventes químicos. A remoção incompleta do aglutinante pode levar a contaminação, alta porosidade e más propriedades mecânicas na peça final.

Impacto na Porosidade e Encolhimento

À medida que o aglutinante é removido, ele deixa para trás espaço vazio, ou porosidade, entre as partículas do material.

Durante o estágio final de sinterização, a peça deve encolher significativamente para fechar esses vazios e atingir alta densidade. Esse encolhimento deve ser previsto e controlado com precisão para atender às tolerâncias dimensionais.

Complexidade e Custo Adicionais do Processo

A incorporação de aglutinantes e a exigência de uma etapa de desaglutinação adicionam tempo, custo de equipamento e complexidade ao fluxo de trabalho geral de fabricação em comparação com métodos mais simples de prensagem e sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um aglutinante é ditada inteiramente pela geometria da peça desejada e pelo processo de fabricação escolhido para alcançá-la.

- Se seu foco principal for formas simples e produção em massa econômica: A prensagem e sinterização sem aglutinante é o método mais direto e eficiente.

- Se seu foco principal for a criação de peças pequenas a médias altamente complexas: Um processo à base de aglutinante, como a Moldagem por Injeção de Metal (MIM), é o padrão da indústria.

- Se seu foco principal for a produção de protótipos únicos ou geometrias personalizadas intrincadas: Métodos de manufatura aditiva, como o jateamento de aglutinante, são a escolha ideal.

Em última análise, ver o aglutinante como um andaime temporário — essencial para certos métodos de construção, mas ausente na estrutura final — é o modelo mental correto.

Tabela de Resumo:

| Tipo de Aglutinante | Materiais Comuns | Processo de Fabricação Principal | Característica Principal |

|---|---|---|---|

| Termoplástico | Cera de parafina, Polietilenoglicol (PEG) | Moldagem por Injeção de Metal/Cerâmica (MIM/CIM) | Fornece fluidez para moldagem; removido por desaglutinação térmica |

| Solução Polimérica | Furano, Agentes à base de silicato | Jateamento de Aglutinante (Manufatura Aditiva) | Aglutinante líquido "cola" as camadas de pó; removido antes da sinterização |

| Nenhum | Não aplicável | Prensagem e Sinterização Tradicional | Formas simples; alta pressão fornece resistência verde sem aglutinante |

Com dificuldades para escolher o processo de sinterização certo para suas peças complexas? A KINTEK é especializada em equipamentos de laboratório e consumíveis para fabricação avançada. Nossa experiência em sinterização e tecnologias de aglutinantes pode ajudá-lo a otimizar seu fluxo de trabalho para densidade de peças superior e precisão dimensional. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e garantir resultados bem-sucedidos de desaglutinação e sinterização.

Guia Visual

Produtos relacionados

- Molde de Prensagem de Pastilhas de Pó para Anel de Aço XRF & KBR para FTIR

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

As pessoas também perguntam

- Qual a diferença entre EDS e XRF? EDS para Microanálise, XRF para Análise em Massa

- Como se faz o método de pastilha de KBr? Um Guia Passo a Passo para a Preparação Perfeita de Amostras de FTIR

- O que é o método KBr na espectroscopia de IV? Um Guia para Análise de Amostras Sólidas

- Como preparar pastilhas de KBr para análise FTIR? Domine a Técnica para Espectros IV de Alta Qualidade

- Qual é a faixa de tamanho dos pellets? De 1mm a 25mm, Encontre o Ajuste Perfeito para a Sua Aplicação