Em resumo, a evaporação térmica é uma tecnologia fundamental para a criação de filmes finos, mais comumente usada para depositar camadas de metal para eletrônicos, criar revestimentos ópticos refletivos e aplicar acabamentos decorativos. Suas aplicações variam das camadas condutoras em telas OLED e células solares às superfícies refletivas em faróis automotivos e ao brilho metálico em embalagens de cosméticos.

A evaporação térmica é um processo de deposição a vácuo simples e econômico. Seu valor reside na capacidade de depositar rapidamente filmes de alta pureza de materiais com pontos de fusão relativamente baixos, tornando-a uma ferramenta indispensável para aplicações específicas em eletrônica e óptica, onde a simplicidade e a pureza do material são primordiais.

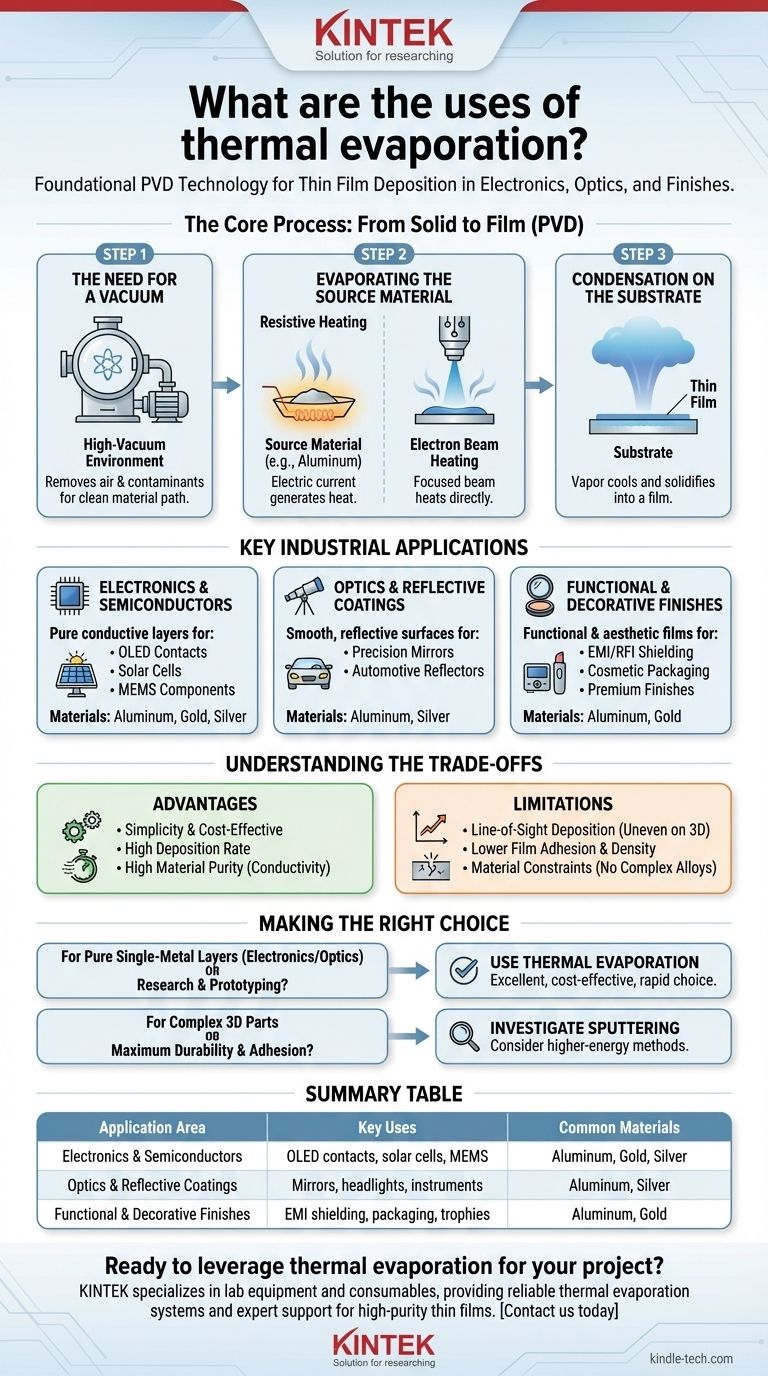

O Processo Central: Do Sólido ao Filme

A evaporação térmica é um tipo de Deposição Física de Vapor (PVD). O princípio é elegantemente simples e espelha o ciclo natural da água, mas ocorre em um ambiente de alto vácuo controlado.

A Necessidade de um Vácuo

Todo o processo ocorre em uma câmara de alto vácuo. Este vácuo é fundamental porque remove o ar e outras moléculas de gás que poderiam colidir com o material evaporado, garantindo um caminho limpo e direto da fonte para o alvo.

Evaporação do Material Fonte

Um material fonte, como um pellet de alumínio ou ouro, é colocado em um recipiente chamado cadinho. Este cadinho é aquecido até que o material fonte passe diretamente do estado sólido para o vapor. Esse aquecimento é tipicamente alcançado por um de dois métodos:

- Aquecimento Resistivo: Uma corrente elétrica é passada através de um barco ou filamento de metal refratário que contém o material, gerando calor.

- Aquecimento por Feixe de Elétrons: Um feixe focado de elétrons de alta energia aquece diretamente o material fonte.

Condensação no Substrato

Esta nuvem de vapor se expande por toda a câmara e se deposita em uma superfície mais fria, conhecida como substrato. Ao entrar em contato, o vapor esfria rapidamente e se condensa de volta ao estado sólido, formando um filme fino e uniforme sobre a superfície do substrato.

Aplicações Industriais Principais

A simplicidade e a eficácia deste processo o tornaram um elemento básico em inúmeras indústrias de alta tecnologia e de consumo.

Eletrônicos e Semicondutores

Esta é a área de aplicação mais comum. A capacidade de depositar camadas metálicas puras e condutoras é essencial para a eletrônica moderna.

- Contatos Elétricos: Criação de contatos e interconexões em OLEDs, transistores de filme fino e outros dispositivos semicondutores usando metais como alumínio ou prata.

- Células Solares: Deposição de camadas de ligação metálica que são críticas para a extração de corrente elétrica.

- Sistemas Microeletromecânicos (MEMS): Construção dos componentes microscópicos usados em sensores e atuadores.

Óptica e Revestimentos Refletivos

A evaporação térmica se destaca na criação de superfícies altamente refletivas. O processo produz um filme liso que é ideal para o gerenciamento da luz.

- Refletores: Fabricação de refletores de luz para faróis automotivos, iluminação médica e equipamentos aeroespaciais.

- Espelhos: Criação das camadas refletivas em espelhos de precisão para telescópios e outros instrumentos ópticos.

Acabamentos Funcionais e Decorativos

O processo também é amplamente utilizado para aplicar filmes que servem a um propósito funcional ou puramente estético.

- Blindagem EMI/RFI: Deposição de uma fina camada de metal em carcaças plásticas para dispositivos eletrônicos para bloquear interferência eletromagnética ou de radiofrequência.

- Revestimentos Decorativos: Aplicação de um acabamento metálico em itens como fechos de cosméticos, troféus e artigos esportivos para dar-lhes um visual premium a baixo custo.

Compreendendo as Compensações

Nenhuma tecnologia é perfeita para todos os trabalhos. Escolher a evaporação térmica requer a compreensão de suas vantagens e limitações distintas.

A Vantagem: Simplicidade e Custo

Os sistemas de evaporação térmica são mecanicamente mais simples e geralmente menos caros do que outros métodos PVD, como a pulverização catódica (sputtering). Isso torna a tecnologia altamente acessível para pesquisa, prototipagem e produção sensível ao custo.

A Vantagem: Alta Taxa de Deposição e Pureza

Para muitos materiais, especialmente metais com baixos pontos de fusão como o alumínio, o processo é muito rápido. Como o material é simplesmente evaporado, o filme resultante mantém um nível muito alto de pureza, o que é fundamental para a condutividade elétrica.

A Limitação: Deposição por Linha de Visada

O material evaporado viaja em linha reta da fonte para o substrato. Essa natureza de linha de visada significa que é difícil revestir uniformemente formas complexas e tridimensionais sem acessórios rotativos sofisticados.

A Limitação: Adesão e Densidade do Filme

Como os átomos evaporados chegam ao substrato com energia relativamente baixa, os filmes resultantes podem ser menos densos e ter uma adesão mais fraca em comparação com filmes de processos mais energéticos, como a pulverização catódica. Embora a adesão seja boa o suficiente para muitas aplicações, pode não ser adequada para ambientes de alto desgaste ou alta tensão.

A Limitação: Restrições de Material

O processo é mais adequado para materiais que podem ser aquecidos a um estado de vapor sem se decompor ou reagir quimicamente. Ligas ou compostos complexos podem ser difíceis de depositar com estequiometria consistente.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se a evaporação térmica é a abordagem correta, considere seu objetivo principal.

- Se seu foco principal é depositar camadas de metal puro e único para eletrônicos ou óptica: A evaporação térmica é uma escolha excelente, econômica e rápida.

- Se seu foco principal é pesquisa, desenvolvimento ou prototipagem rápida de filmes finos: A simplicidade e o baixo custo desta tecnologia a tornam um ponto de partida ideal.

- Se seu foco principal é revestir peças 3D complexas ou alcançar máxima durabilidade e adesão: Você deve investigar métodos de deposição de maior energia, como a pulverização catódica de magnetron.

Em última análise, a compreensão dos princípios fundamentais da evaporação térmica permite que você aproveite seus pontos fortes para as aplicações precisas onde ela realmente se destaca.

Tabela de Resumo:

| Área de Aplicação | Usos Principais | Materiais Comuns |

|---|---|---|

| Eletrônicos e Semicondutores | Contatos OLED, camadas de células solares, componentes MEMS | Alumínio, Ouro, Prata |

| Óptica e Revestimentos Refletivos | Espelhos, faróis automotivos, instrumentos de precisão | Alumínio, Prata |

| Acabamentos Funcionais e Decorativos | Blindagem EMI, embalagens de cosméticos, troféus | Alumínio, Ouro |

Pronto para alavancar a evaporação térmica em seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo sistemas de evaporação térmica confiáveis e suporte especializado para ajudá-lo a obter filmes finos de alta pureza para eletrônica, óptica e muito mais. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório e descobrir a solução certa para sua aplicação!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor