No contexto do tratamento térmico moderno, a têmpera é amplamente categorizada em dois tipos principais com base no meio de resfriamento utilizado: têmpera a gás e têmpera a líquido. Enquanto a têmpera a gás utiliza gases inertes como nitrogênio ou argônio para resfriar uma peça de trabalho em um ambiente controlado, a têmpera a líquido submerge a peça de trabalho em um fluido, tipicamente óleo ou água, para um resfriamento muito mais rápido.

Embora a questão de "dois tipos" frequentemente aponte para a escolha entre um meio gasoso ou líquido, o conceito mais crítico para qualquer profissional é entender os três estágios físicos de transferência de calor que ocorrem durante a têmpera, pois é isso que realmente dita as propriedades finais e a integridade do material.

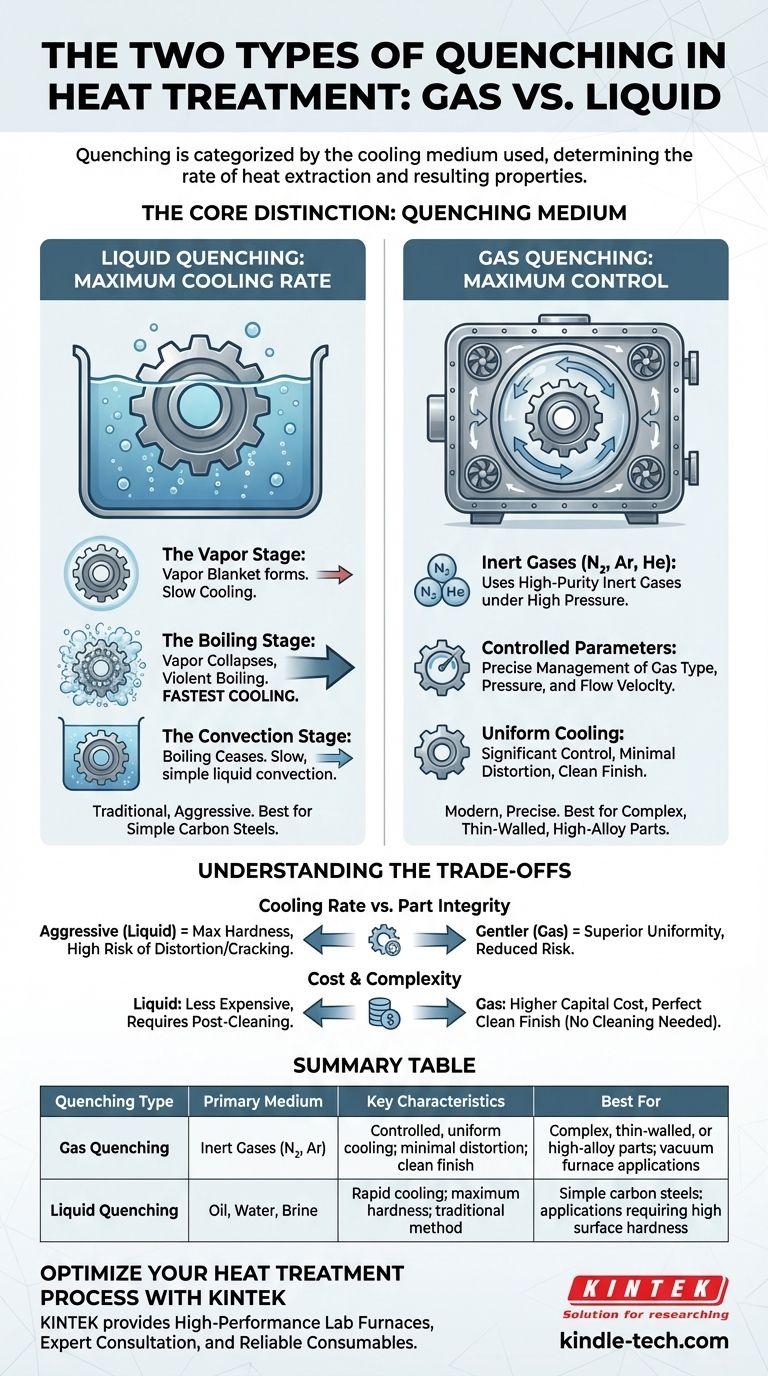

A Distinção Essencial: Meio de Têmpera

A escolha do meio de têmpera é a decisão mais fundamental no processo. Ela controla diretamente a taxa máxima de extração de calor, o que, por sua vez, determina a microestrutura resultante e as propriedades mecânicas do aço.

Têmpera a Líquido: Taxa Máxima de Resfriamento

A têmpera a líquido é o método mais tradicional e agressivo de resfriamento. Envolve a submersão de um componente quente em um banho de líquido, mais comumente água, salmoura ou óleos especializados.

O processo é definido por três estágios físicos distintos:

-

O Estágio de Vapor: Imediatamente após a imersão, o líquido que toca a superfície quente vaporiza, formando uma camada isolante de vapor ao redor da peça. O resfriamento é relativamente lento nesta fase, pois o calor deve irradiar através desta camada gasosa.

-

O Estágio de Ebulição: À medida que a superfície da peça esfria, a camada de vapor torna-se instável e colapsa. Isso inicia uma ebulição violenta, onde o calor é removido do componente na taxa mais rápida possível. Esta é a fase mais crítica para alcançar a dureza.

-

O Estágio de Convecção: Uma vez que a temperatura da superfície cai abaixo do ponto de ebulição do líquido, a ebulição cessa. O resfriamento continua a uma taxa muito mais lenta através de simples convecção líquida, semelhante a uma colher quente esfriando em uma xícara de café.

Têmpera a Gás: Controle Máximo

A têmpera a gás é uma técnica mais moderna, tipicamente realizada dentro de um forno a vácuo. Após o aquecimento, a câmara é preenchida sob alta pressão com um gás inerte de alta pureza, como nitrogênio, argônio ou hélio, para resfriar a peça.

Este método oferece significativamente mais controle do que a têmpera a líquido. Ao ajustar o tipo de gás, a pressão e a velocidade do fluxo, a taxa de resfriamento pode ser gerenciada com precisão. Isso o torna ideal para peças sensíveis, complexas ou de paredes finas, onde a distorção ou rachaduras são uma preocupação primordial.

Além de Dois Tipos: Um Espectro de Técnicas

As categorias de "gás" e "líquido" são pontos de partida de alto nível. Na prática, os metalurgistas usam inúmeras técnicas especializadas que modificam esses processos básicos para alcançar resultados específicos.

Por Que Tantos Métodos?

Esses métodos especializados não são tipos inteiramente novos, mas sim aplicações ou interrupções precisas do processo de têmpera. Eles são projetados para manipular a curva de resfriamento para controlar o estresse, reduzir a distorção e alcançar combinações únicas de propriedades dentro de um único componente.

Exemplo: Têmpera Interrompida

Em uma têmpera interrompida, uma peça é temperada em um líquido agressivo (como sal ou óleo) apenas o tempo suficiente para passar pelo "nariz" crítico da curva de resfriamento, mas é removida antes de esfriar completamente. Em seguida, é permitido o resfriamento lento ao ar. Isso evita a formação de estruturas frágeis que podem se formar em temperaturas mais baixas, reduzindo drasticamente o estresse interno e o risco de rachaduras.

Exemplo: Têmpera Seletiva

A têmpera seletiva é usada para endurecer apenas áreas específicas de um componente. Isso pode ser feito imergindo apenas uma parte da peça, como os dentes de uma engrenagem, ou usando têmpera por pulverização direcionada. Isso deixa o núcleo ou outras seções da peça mais macias e resistentes, criando um componente com desempenho geral superior.

Compreendendo as Trocas

Escolher um processo de têmpera é um ato de equilíbrio. A escolha ideal depende da liga de aço, da geometria da peça e das propriedades finais desejadas.

Taxa de Resfriamento vs. Integridade da Peça

A principal troca é entre a velocidade de resfriamento e a integridade mecânica. Uma têmpera agressiva (por exemplo, em água) fornece o resfriamento rápido necessário para atingir a dureza máxima em aços de baixa liga, mas acarreta um alto risco de distorção e rachaduras. Uma têmpera mais lenta (por exemplo, gás de alta pressão) é muito mais suave para a peça, mas pode ser insuficiente para endurecer totalmente ligas menos receptivas.

Custo, Complexidade e Acabamento

Os sistemas de têmpera a líquido são geralmente mais baratos de implementar, mas muitas vezes resultam em peças que exigem limpeza pós-processo para remover resíduos. A têmpera a gás, especialmente a têmpera a gás de alta pressão (HPGQ), exige equipamentos de forno a vácuo sofisticados e caros, mas produz peças perfeitamente limpas e brilhantes, sem necessidade de operações de limpeza secundárias.

Como Escolher a Abordagem de Têmpera Certa

Sua escolha final deve ser ditada pelo objetivo de engenharia para o componente.

- Se seu foco principal é atingir a dureza máxima em aços carbono simples: Uma têmpera líquida agressiva usando água ou salmoura é frequentemente o caminho mais eficaz e econômico.

- Se seu foco principal é minimizar a distorção em peças de liga complexas ou de alto valor: A têmpera a gás controlada proporciona uniformidade superior e reduz significativamente o risco de sucatear a peça.

- Se seu foco principal é criar um componente de dupla propriedade (por exemplo, uma superfície dura com um núcleo resistente): Técnicas avançadas como têmpera seletiva ou interrompida são necessárias para manipular a estrutura final do material.

Compreender esses princípios o move de simplesmente escolher um método para projetar intencionalmente as propriedades finais do seu material.

Tabela Resumo:

| Tipo de Têmpera | Meio Principal | Características Principais | Melhor Para |

|---|---|---|---|

| Têmpera a Gás | Gases Inertes (N₂, Ar) | Resfriamento controlado e uniforme; distorção mínima; acabamento limpo | Peças complexas, de paredes finas ou de alta liga; aplicações em forno a vácuo |

| Têmpera a Líquido | Óleo, Água, Salmoura | Resfriamento rápido; dureza máxima; método tradicional | Aços carbono simples; aplicações que exigem alta dureza superficial |

Otimize Seu Processo de Tratamento Térmico com a KINTEK

Escolher o método de têmpera certo é fundamental para atingir a dureza desejada, minimizar a distorção e garantir a integridade dos componentes do seu laboratório. Seja a necessidade de resfriamento rápido da têmpera a líquido para máxima dureza ou o controle preciso da têmpera a gás para geometrias complexas, a KINTEK possui a expertise e o equipamento para apoiar seus objetivos.

Nós fornecemos:

- Fornos de laboratório de alto desempenho adequados para processos de têmpera a gás e a líquido.

- Consultoria especializada para ajudá-lo a selecionar a técnica certa para sua liga e aplicação específicas.

- Consumíveis confiáveis e suporte contínuo para manter suas operações de tratamento térmico funcionando sem problemas.

Pronto para aprimorar as propriedades de seus materiais e alcançar resultados consistentes? Entre em contato com nossa equipe hoje para discutir as necessidades de têmpera do seu laboratório e descobrir como as soluções da KINTEK podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores