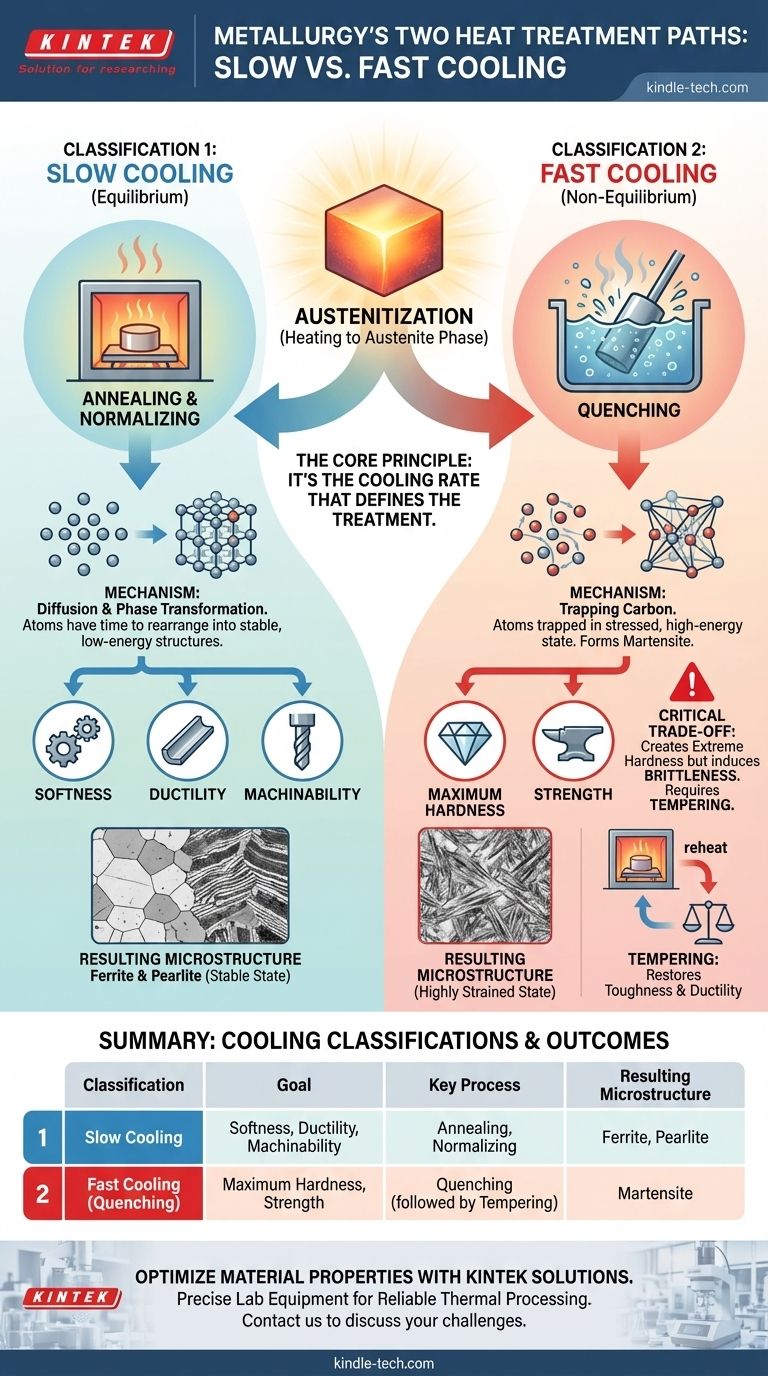

Na metalurgia, todos os tratamentos térmicos se enquadram em duas classificações principais com base em sua taxa de resfriamento a partir de uma alta temperatura. Estas são os processos de resfriamento lento (como recozimento) e os processos de resfriamento rápido (conhecidos como têmpera). A primeira categoria visa criar um material macio e dúctil, permitindo que a estrutura interna do metal se forme em um estado estável e de baixa energia. A segunda categoria congela intencionalmente a estrutura em um estado instável e de alta energia para alcançar a máxima dureza e resistência.

O princípio central é simples: não é o aquecimento que define o tratamento, mas sim o resfriamento. O resfriamento lento permite que os átomos se movam para arranjos estáveis e macios, enquanto o resfriamento rápido os aprisiona em uma configuração tensa e dura. Sua escolha entre esses dois caminhos dita o equilíbrio final de resistência e ductilidade no metal.

A Fundação: Por Que Tratamos o Metal Termicamente

O tratamento térmico é o aquecimento e resfriamento controlado de metais para manipular suas propriedades. Não se trata de alterar a composição química, mas sim de reorganizar a estrutura cristalina interna, ou microestrutura.

A Primeira Etapa Crítica: Austenitização

Quase todos os tratamentos térmicos de endurecimento e amolecimento para aço começam com a mesma etapa: aquecer o metal na fase austenita. A austenita é uma estrutura cristalina específica do ferro que pode dissolver uma quantidade significativa de carbono. Isso cria uma solução sólida uniforme, preparando o cenário para a transformação que ocorre durante o resfriamento.

O Papel do Diagrama de Fases Ferro-Carbono

Este diagrama é o roteiro para o tratamento térmico de aço. Ele mostra quais microestruturas (como ferrita, perlita ou austenita) são estáveis em diferentes temperaturas e concentrações de carbono. Entender este mapa é fundamental para prever como um metal responderá a um determinado ciclo térmico.

Classificação 1: Processos de Resfriamento Lento (Equilíbrio)

Esta categoria envolve resfriar o metal lentamente o suficiente para que os átomos tenham tempo de se difundir e se reorganizar nas microestruturas mais estáveis e de menor energia. Esses processos são, às vezes, chamados de tratamentos de "equilíbrio", pois a estrutura resultante está próxima do que o diagrama de fases prevê para um resfriamento lento.

O Objetivo: Maciez, Ductilidade e Usinabilidade

O objetivo principal do resfriamento lento é tornar o metal o mais macio e dúctil possível. Isso alivia tensões internas, melhora a usinabilidade e prepara o material para operações de conformação subsequentes, como dobra ou estampagem.

O Mecanismo: Difusão e Transformação de Fase

À medida que o aço austenítico esfria lentamente, os átomos de carbono têm tempo de sobra para sair da rede cristalina do ferro. Essa difusão controlada permite a formação de microestruturas macias, como ferrita (ferro puro) e perlita (uma estrutura em camadas de ferrita e carbeto de ferro).

Exemplos Comuns: Recozimento e Normalização

O recozimento é o processo quintessencial de resfriamento lento, envolvendo o resfriamento da peça dentro do forno para produzir o estado mais macio possível. A normalização envolve resfriar a peça um pouco mais rápido, em ar calmo, o que refina a estrutura de grão e produz um material ligeiramente mais resistente, mas ainda dúctil.

Classificação 2: Processos de Resfriamento Rápido (Não-Equilíbrio)

Esta categoria envolve resfriar o metal tão rapidamente que os átomos não têm tempo de se reorganizar em seu estado estável preferido. Este é um processo de "não-equilíbrio", pois cria uma microestrutura que não aparece no diagrama de fases padrão.

O Objetivo: Máxima Dureza e Resistência

O único objetivo do resfriamento rápido, ou têmpera, é aumentar drasticamente a dureza e a resistência do aço. Isso é essencial para aplicações que exigem alta resistência ao desgaste e capacidade de carga, como engrenagens, rolamentos e ferramentas de corte.

O Mecanismo: Aprisionando Carbono para Formar Martensita

Durante uma têmpera rápida (em água, óleo ou ar), os átomos de carbono dissolvidos são aprisionados dentro da rede cristalina do ferro. Eles não têm tempo de se difundir para fora. Isso força a estrutura a se transformar em uma microestrutura altamente tensionada e semelhante a agulhas, chamada martensita. É essa imensa tensão interna que torna a martensita excepcionalmente dura e resistente, mas também muito frágil.

Entendendo as Trocas

A escolha de um tratamento térmico nunca é sobre obter as "melhores" propriedades; trata-se de alcançar o equilíbrio certo para uma aplicação específica.

O Dilema Dureza vs. Fragilidade

A formação de martensita através da têmpera cria dureza extrema, mas a um custo significativo: fragilidade. Uma peça de aço totalmente temperada, como recém-saída da têmpera, é frequentemente muito frágil para uso prático e pode estilhaçar como vidro sob impacto.

Por Que o Revenimento é Quase Sempre Necessário

Para superar essa fragilidade, as peças temperadas são quase sempre submetidas a um tratamento térmico secundário chamado revenimento. Isso envolve reaquecer a peça a uma temperatura mais baixa, o que alivia parte da tensão interna e permite que a martensita se transforme ligeiramente, recuperando uma quantidade crucial de tenacidade e ductilidade, ao mesmo tempo em que sacrifica apenas uma pequena quantidade de dureza.

O Impacto dos Elementos de Liga

A taxa de resfriamento específica necessária para formar martensita depende do teor de liga do aço. Aços carbono simples requerem uma têmpera muito rápida, enquanto aços com ligas como cromo ou molibdênio (aços ligados) podem ser endurecidos com uma taxa de resfriamento muito mais lenta, mesmo no ar. Isso é conhecido como temperabilidade do aço.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de classificação de tratamento térmico é ditada inteiramente pelas propriedades de estado final desejadas do componente.

- Se seu foco principal é usinabilidade ou conformabilidade: Você precisa de um processo de resfriamento lento, como recozimento total, para atingir o estado mais macio e dúctil.

- Se seu foco principal é criar uma peça de alta resistência e resistente ao desgaste: Você deve usar um processo de resfriamento rápido (têmpera), seguido imediatamente por revenimento para restaurar a tenacidade.

- Se seu foco principal é refinar a estrutura de grão e aliviar tensões de trabalho anterior: Você deve usar um processo de normalização, que fornece um bom equilíbrio entre resistência e ductilidade.

Ao entender esses dois caminhos fundamentais de resfriamento, você ganha controle direto sobre a microestrutura final e o desempenho do seu material.

Tabela de Resumo:

| Classificação | Objetivo | Processo Chave | Microestrutura Resultante |

|---|---|---|---|

| Resfriamento Lento | Maciez, Ductilidade, Usinabilidade | Recozimento, Normalização | Ferrita, Perlita |

| Resfriamento Rápido (Têmpera) | Dureza Máxima, Resistência | Têmpera (seguida por Revenimento) | Martensita |

Precisa otimizar as propriedades do seu material? O tratamento térmico correto é fundamental para o desempenho. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para um processamento térmico confiável. Se você está recozendo para maciez ou temperando para dureza, nossas soluções garantem precisão e repetibilidade para o seu laboratório. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus desafios de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Dois materiais diferentes podem ter o mesmo valor de capacidade térmica específica? Desvendando a Ciência do Comportamento Térmico

- Como manter um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo

- O que faz um forno mufla? Obtenha processamento de alta temperatura puro e livre de contaminação

- Qual é o uso principal do forno na indústria química? Domine o Tratamento Térmico para a Transformação de Materiais

- Qual é o material refratário em um forno mufla? Descubra o Sistema Cerâmico de Alta Temperatura