Em sua essência, o recozimento é um processo de tratamento térmico definido pelo aquecimento de um material a uma temperatura específica, mantendo-o lá e, em seguida, resfriando-o lentamente. Os três tipos principais de recozimento, distinguidos pela temperatura utilizada em relação aos pontos críticos de transformação do material, são o recozimento supercrítico (completo), o recozimento intercrítico e o recozimento subcrítico. Esses processos são usados para alterar a microestrutura de um material, principalmente para aumentar sua ductilidade e reduzir sua dureza, tornando-o mais maleável.

O tipo específico de recozimento escolhido não é arbitrário; é uma decisão metalúrgica precisa. O objetivo é alcançar uma microestrutura alvo e suas propriedades mecânicas correspondentes, controlando cuidadosamente a temperatura em relação aos pontos críticos de transformação de fase do material.

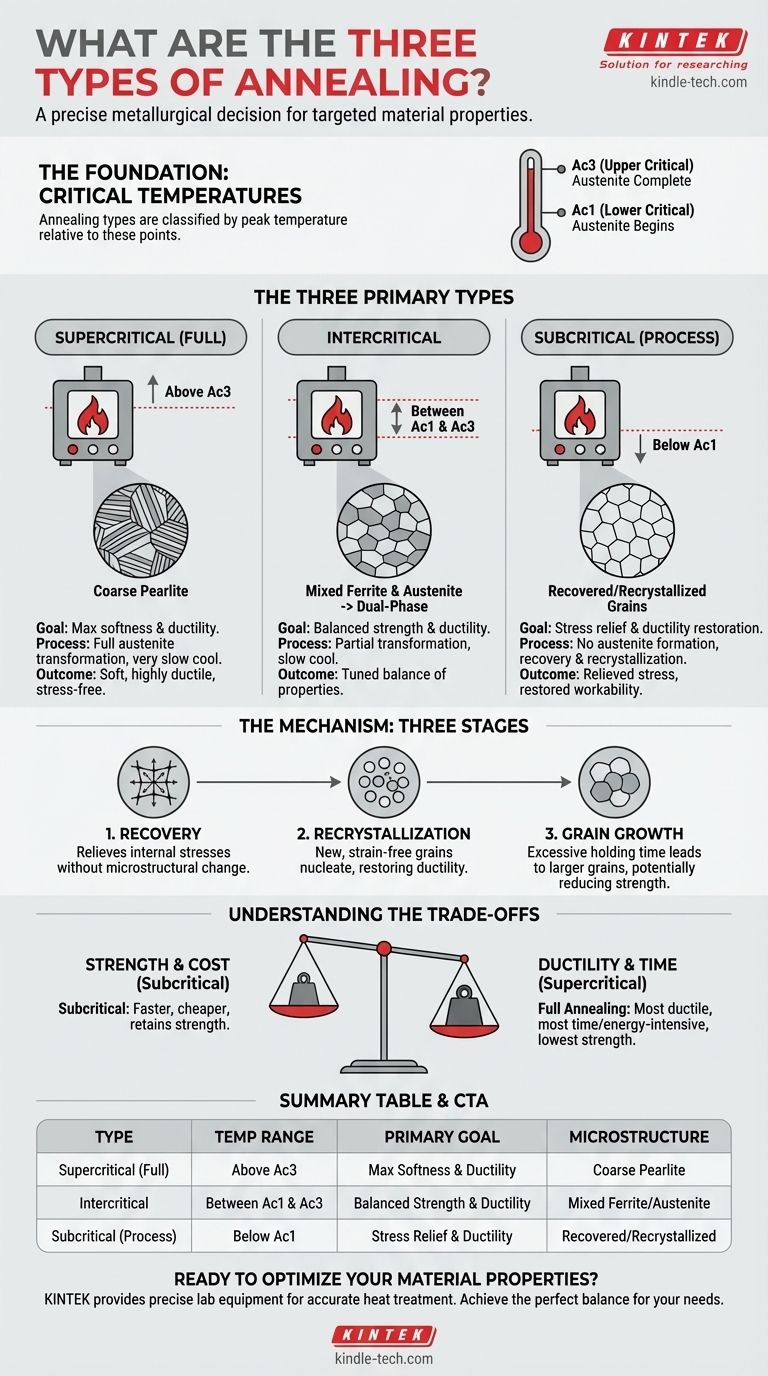

Compreendendo a Fundação: Temperaturas Críticas

Para entender os diferentes tipos de recozimento, você deve primeiro entender as temperaturas críticas de transformação no aço, que são pontos no diagrama de fase ferro-carbono.

A Temperatura Ac1 (Crítica Inferior)

Ac1 é a temperatura na qual uma estrutura de aço começa a se transformar em uma fase chamada austenita ao ser aquecida. Abaixo desta temperatura, nenhuma transformação de fase significativa ocorre.

A Temperatura Ac3 (Crítica Superior)

Ac3 é a temperatura na qual a transformação da microestrutura do aço em austenita é completa. O aquecimento acima deste ponto garante que todo o material tenha uma estrutura austenítica uniforme antes do resfriamento.

Os Três Processos Primários de Recozimento

A classificação dos principais tipos de recozimento baseia-se inteiramente em onde a temperatura máxima do processo se situa em relação a esses dois pontos críticos.

Recozimento Supercrítico (Completo)

Este processo envolve o aquecimento do aço a uma temperatura acima do ponto crítico superior (Ac3).

Isso garante que toda a microestrutura seja transformada em austenita. O material é então resfriado muito lentamente, resultando em uma estrutura de perlita grosseira que é macia, altamente dúctil e livre de tensões internas. Quando o termo "recozimento" é usado sem qualquer outro qualificador, ele geralmente implica um recozimento completo.

Recozimento Intercrítico

Neste processo, o aço é aquecido a uma temperatura entre os pontos críticos inferior (Ac1) e superior (Ac3).

Isso causa apenas uma transformação parcial, resultando em uma microestrutura mista da fase original (ferrita) e da austenita recém-formada. O resfriamento lento então transforma a austenita, criando um material de fase dupla com um equilíbrio específico de resistência e ductilidade.

Recozimento Subcrítico

Também conhecido como recozimento de processo, este envolve o aquecimento do aço a uma temperatura logo abaixo do ponto crítico inferior (Ac1).

Como a temperatura nunca atinge o ponto de transformação, nenhuma austenita é formada. O objetivo principal é aliviar as tensões internas e induzir a recuperação e recristalização em materiais que foram endurecidos por trabalho a frio, restaurando assim a ductilidade sem alterar significativamente a microestrutura ou a resistência da base.

O Mecanismo de Mudança: Três Estágios de Recozimento

Embora não sejam "tipos" de processos, esses três estágios descrevem as mudanças metalúrgicas que ocorrem dentro do material à medida que ele é aquecido.

Estágio 1: Recuperação

Em temperaturas mais baixas, a primeira coisa a ocorrer é a recuperação. Este processo alivia as tensões internas armazenadas na rede cristalina de processos como o trabalho a frio, sem qualquer mudança significativa na estrutura granular do material.

Estágio 2: Recristalização

À medida que a temperatura aumenta (especialmente durante o recozimento subcrítico), a recristalização começa. Novos grãos livres de deformação nucleiam e crescem, substituindo os grãos antigos e deformados. É isso que restaura a ductilidade e reduz a dureza.

Estágio 3: Crescimento de Grãos

Se o material for mantido na temperatura de recozimento por muito tempo, os grãos recém-formados continuarão a crescer. O crescimento excessivo de grãos é frequentemente indesejável, pois pode reduzir a resistência e a tenacidade do material.

Compreendendo as Compensações

A escolha de um processo de recozimento requer o equilíbrio dos resultados desejados com as restrições práticas.

Resistência vs. Ductilidade

Esta é a principal compensação. O recozimento completo (supercrítico) produz o estado mais macio e dúctil, mas ao custo da menor resistência. O recozimento subcrítico oferece um compromisso, restaurando uma boa quantidade de ductilidade enquanto retém mais da resistência original do material.

Tempo, Energia e Custo

O recozimento completo requer aquecimento às temperaturas mais altas e geralmente envolve as taxas de resfriamento mais lentas, tornando-o o processo mais demorado e com maior consumo de energia. O recozimento subcrítico é mais rápido e barato porque opera em temperaturas mais baixas.

O Problema das Convenções de Nomenclatura

Você encontrará muitos outros nomes para recozimento, como "recozimento brilhante", "recozimento em caixa" ou "esferoidização". Esses termos geralmente não descrevem novos tipos metalúrgicos. Em vez disso, eles geralmente se referem ao equipamento usado (forno de caixa), ao acabamento superficial resultante (brilhante, livre de óxidos) ou a um objetivo microestrutural muito específico (esferoidita), mas o processo subjacente ainda é um dos três tipos primários.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do processo de recozimento deve estar diretamente ligada ao seu objetivo final para o material.

- Se o seu foco principal é a máxima maciez e trabalhabilidade: Use o recozimento supercrítico (completo) para redefinir completamente a microestrutura e alcançar a maior ductilidade possível.

- Se o seu foco principal é aliviar o estresse do trabalho a frio: Use o recozimento subcrítico (de processo) para restaurar a ductilidade para operações de conformação adicionais sem uma grande perda de resistência.

- Se o seu foco principal é desenvolver uma estrutura bifásica específica: Use o recozimento intercrítico para controlar precisamente a mistura de fases para um equilíbrio direcionado de propriedades.

Em última análise, selecionar o tratamento térmico correto é sobre entender as propriedades que você precisa e saber qual processo térmico criará a microestrutura para entregá-las.

Tabela Resumo:

| Tipo de Recozimento | Faixa de Temperatura | Objetivo Principal | Microestrutura Resultante |

|---|---|---|---|

| Supercrítico (Completo) | Acima de Ac3 | Máxima maciez e ductilidade | Perlita grosseira |

| Intercrítico | Entre Ac1 e Ac3 | Equilíbrio de resistência e ductilidade | Ferrita e austenita mistas |

| Subcrítico (Processo) | Abaixo de Ac1 | Alívio de tensões e restauração da ductilidade | Grãos recuperados/recristalizados |

Pronto para Otimizar as Propriedades do Seu Material?

Escolher o processo de recozimento certo é fundamental para alcançar o desempenho desejado do seu material. Na KINTEK, somos especializados em fornecer os equipamentos e consumíveis de laboratório precisos necessários para processos de tratamento térmico precisos. Quer você esteja trabalhando com metais em P&D ou produção, nossas soluções garantem que você possa alcançar o equilíbrio perfeito de resistência, ductilidade e microestrutura.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para suas necessidades de recozimento. Entre em contato conosco hoje para discutir como a KINTEK pode apoiar o sucesso do seu laboratório.

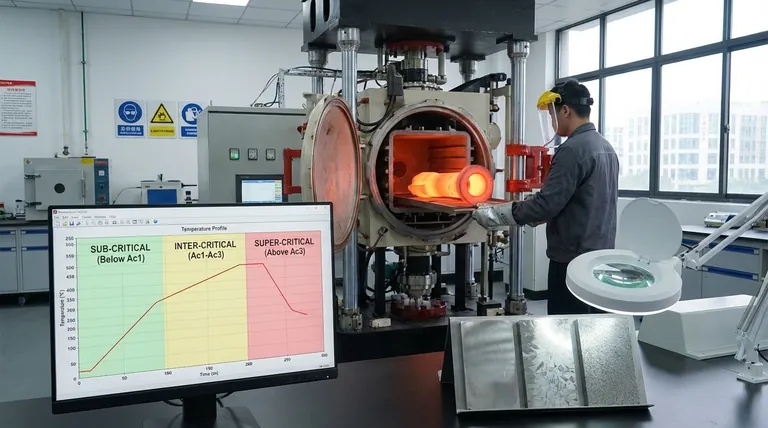

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Mufla de 1200℃ para Laboratório

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

As pessoas também perguntam

- O FTIR pode determinar a pureza? Descubra contaminantes com impressão digital química

- O ferro pode evaporar? Descubra a Ciência Extrema Por Trás dos Metais Gasosos

- Quais são os diferentes tipos de destilado de CBD? Espectro Completo vs. Espectro Amplo vs. Isolado

- Quais são os graus de grafite? Um Guia Prático para Escolher o Material Certo para Sua Aplicação

- Quais são as partes de uma máquina de filtro prensa? Os 4 Componentes Essenciais para uma Filtração Eficiente

- Por que um agitador de temperatura constante é utilizado em experimentos de adsorção de Azul de Metileno? Garanta a integridade precisa dos dados

- Por que a biomassa é melhor que o carvão? Uma Alternativa Energética Sustentável e de Baixo Carbono

- Quais são os componentes do óleo de pirólise? Um Guia para sua Complexa Composição de Biocombustível Bruto