Para sintetizar grafeno, cientistas de materiais utilizam duas abordagens primárias: métodos "top-down" que decompõem o grafite, e métodos "bottom-up" que constroem o grafeno a partir de átomos de carbono individuais. Embora existam várias técnicas dentro dessas categorias, a Deposição Química de Vapor (CVD) tornou-se o método mais importante e amplamente utilizado para criar o grafeno de grande área e alta qualidade necessário para aplicações comerciais.

O principal desafio na síntese de grafeno é uma troca entre qualidade e escala. Métodos top-down como a esfoliação são eficazes para produção em massa ou pesquisa de laboratório, mas para criar folhas pristinas e monocamadas adequadas para eletrônicos avançados, técnicas bottom-up como a CVD são o padrão indiscutível.

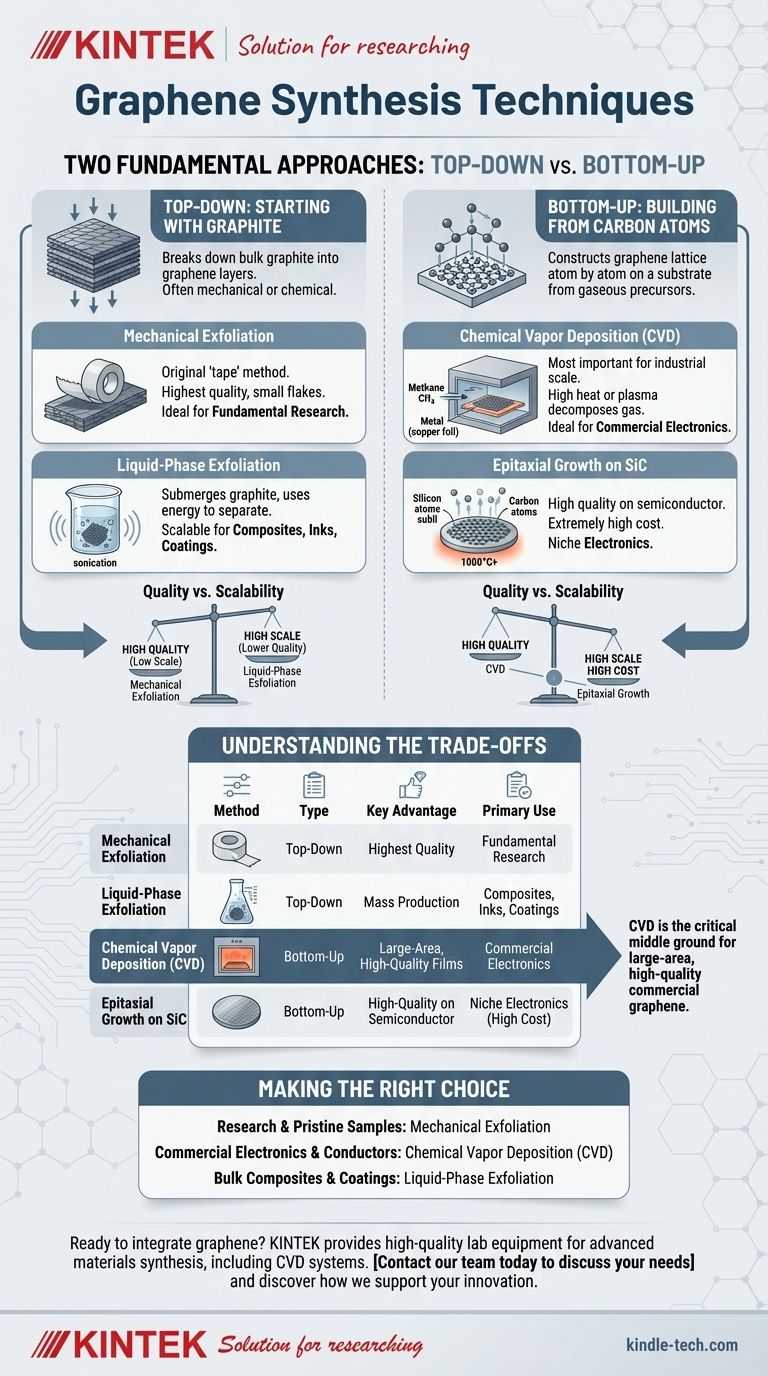

As Duas Abordagens Fundamentais para a Síntese de Grafeno

Compreender o cenário da produção de grafeno começa com as duas filosofias opostas para sua criação. Cada abordagem é adequada para diferentes objetivos finais.

Top-Down: Começando com Grafite

A estratégia top-down envolve começar com grafite em massa – essencialmente uma pilha de inúmeras camadas de grafeno – e separar essas camadas.

Esses métodos são frequentemente mecânica ou quimicamente intensivos, projetados para superar as fortes forças que mantêm as folhas de grafeno unidas.

Bottom-Up: Construindo a partir de Átomos de Carbono

A estratégia bottom-up envolve a construção da rede de grafeno átomo por átomo em um substrato.

Este é um processo de síntese onde moléculas gasosas contendo carbono são decompostas, permitindo que os átomos de carbono se organizem na estrutura hexagonal característica de favo de mel.

Um Olhar Mais Atento às Principais Técnicas de Síntese

Embora existam muitas variações, algumas técnicas-chave definem o campo, cada uma com vantagens e desvantagens distintas.

Esfoliação Mecânica (Top-Down)

Esta é a técnica original usada para descobrir o grafeno, frequentemente associada ao uso de fita adesiva para remover camadas de grafite.

Produz flocos de grafeno de altíssima qualidade e pristinos. No entanto, o processo produz amostras muito pequenas e não é escalável, limitando seu uso quase exclusivamente a pesquisas fundamentais e estudos de laboratório.

Esfoliação em Fase Líquida (Top-Down)

Esta técnica envolve a imersão de grafite em um líquido e o uso de energia, como a sonicação, para quebrá-lo em folhas de grafeno.

É um método adequado para a produção em massa de flocos de grafeno, que podem então ser usados em compósitos, tintas e revestimentos. A desvantagem é que o material resultante tem menor qualidade elétrica em comparação com outros métodos.

Deposição Química de Vapor (CVD) (Bottom-Up)

A CVD é a técnica mais promissora e popular para a síntese de grafeno em escala industrial. O processo envolve o aquecimento de um substrato metálico, tipicamente uma folha de cobre, em vácuo e a introdução de um gás hidrocarboneto como o metano.

Em altas temperaturas, o gás se decompõe, e os átomos de carbono se depositam na superfície do metal, formando uma folha contínua e monocamada de grafeno de alta qualidade em uma grande área. Isso a torna ideal para eletrônicos e outras aplicações avançadas.

Existem dois tipos principais de CVD: CVD Térmica, que depende de calor elevado, e CVD Aprimorada por Plasma, que usa plasma para permitir a reação em temperaturas mais baixas.

Crescimento Epitaxial em Carboneto de Silício (Bottom-Up)

Este método envolve o aquecimento de uma pastilha de carboneto de silício (SiC) a temperaturas muito altas (acima de 1000°C), fazendo com que os átomos de silício sublimem, ou se transformem em gás.

Os átomos de carbono restantes na superfície se rearranjam em camadas de grafeno. Embora isso produza grafeno de alta qualidade diretamente em um substrato semicondutor, o custo extremamente alto das pastilhas de SiC o torna uma técnica de nicho e cara.

Compreendendo as Trocas

Escolher um método de síntese não é sobre encontrar o "melhor", mas sim o mais adequado para uma aplicação específica. A decisão quase sempre depende do equilíbrio entre qualidade, escala e custo.

Qualidade vs. Escalabilidade

A esfoliação mecânica produz o grafeno de mais alta qualidade, mas é completamente não escalável. Por outro lado, a esfoliação em fase líquida é altamente escalável para produção em massa, mas produz material com mais defeitos e menor desempenho elétrico.

A CVD representa o meio-termo crítico, oferecendo um caminho para produzir filmes de grafeno de grande área e alta qualidade que são adequados para uso comercial exigente.

O Papel do Substrato

Métodos bottom-up como a CVD dependem de um substrato (como cobre) para o crescimento do grafeno. Este filme deve então ser transferido para um substrato alvo (como silício) para uso em eletrônicos, um processo que pode introduzir defeitos.

Métodos como a sublimação de SiC evitam esta etapa de transferência, mas a um custo inicial de material significativamente mais alto.

Custo e Complexidade

O custo é um fator importante. A CVD emergiu como líder porque seus precursores (como gás metano) são relativamente baratos e o processo amadureceu significativamente.

Técnicas especializadas como o "método de aprisionamento de vapor" podem produzir grãos de grafeno monocristalinos maiores, mas adicionam complexidade ao processo padrão de CVD.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo final dita o método de síntese apropriado.

- Se seu foco principal é pesquisa fundamental em amostras pristinas: A esfoliação mecânica continua sendo o padrão ouro para criar os flocos de mais alta qualidade para análise laboratorial.

- Se seu foco principal são eletrônicos comerciais ou condutores transparentes: A Deposição Química de Vapor (CVD) é o método industrial estabelecido para produzir filmes de grafeno grandes, uniformes e de alta qualidade.

- Se seu foco principal é criar compósitos, tintas ou revestimentos em massa: A esfoliação em fase líquida oferece o caminho mais viável para a produção em massa, onde a qualidade eletrônica máxima não é a principal preocupação.

Em última análise, selecionar a técnica de síntese correta é o primeiro passo mais crítico para aproveitar o potencial do grafeno para qualquer aplicação.

Tabela Resumo:

| Método | Tipo | Principal Vantagem | Uso Primário |

|---|---|---|---|

| Esfoliação Mecânica | Top-Down | Mais Alta Qualidade | Pesquisa Fundamental |

| Esfoliação em Fase Líquida | Top-Down | Produção em Massa | Compósitos, Tintas, Revestimentos |

| Deposição Química de Vapor (CVD) | Bottom-Up | Filmes de Grande Área e Alta Qualidade | Eletrônicos Comerciais |

| Crescimento Epitaxial em SiC | Bottom-Up | Alta Qualidade em Semicondutor | Eletrônicos de Nicho (Alto Custo) |

Pronto para integrar o grafeno em sua pesquisa ou produção? A técnica de síntese correta é fundamental para o sucesso. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para a síntese de materiais avançados, incluindo sistemas CVD. Nossos especialistas podem ajudá-lo a selecionar as ferramentas perfeitas para sua aplicação de grafeno. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e descobrir como podemos apoiar sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Pastilhas de Matriz de Trefilação de Diamante CVD para Aplicações de Precisão

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo