O principal desafio que retém o grafeno é a imensa dificuldade em produzir folhas grandes, perfeitas e econômicas dele. Embora suas propriedades sejam revolucionárias em laboratório, traduzir esse potencial para produtos em escala industrial é dificultado por problemas fundamentais de fabricação. Os métodos atuais lutam para fornecer a qualidade e a quantidade consistentes necessárias para aplicações generalizadas no mundo real.

O potencial do grafeno é indiscutível. No entanto, o problema central não é uma falha do material em si, mas um profundo desafio de fabricação. Produzir o tipo certo de grafeno de alta qualidade, de forma consistente e em escala industrial, continua sendo a maior barreira para sua adoção.

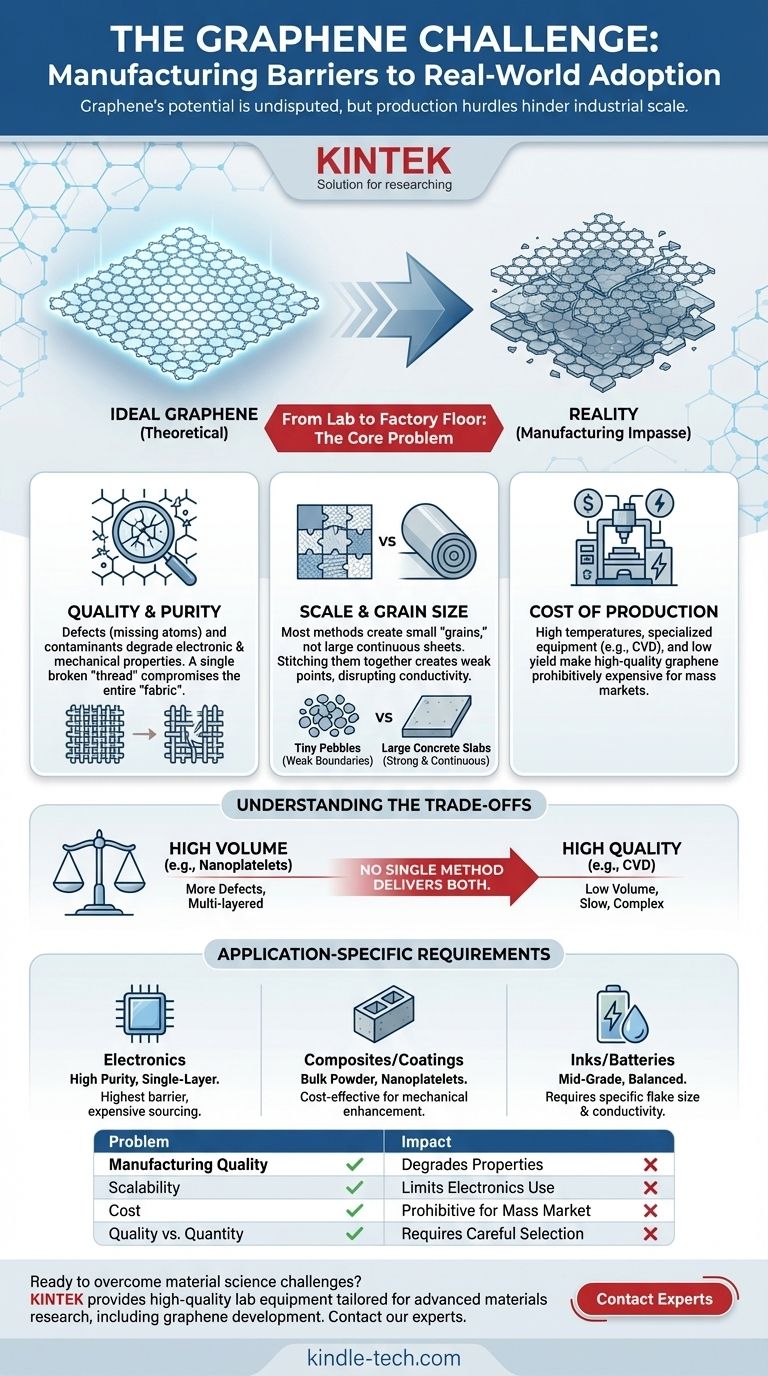

O Impasse da Fabricação: Do Laboratório à Fábrica

O entusiasmo em torno do grafeno baseia-se em sua forma ideal e teórica: uma rede de carbono perfeita, com espessura de um único átomo. A realidade da produção desse material é muito mais complexa e é a causa raiz de sua lenta comercialização.

O Desafio da Qualidade e Pureza

Os métodos mais comuns para produzir grafeno frequentemente introduzem defeitos e contaminantes. Um defeito pode ser uma vacância (um átomo ausente) ou um átomo mal posicionado na rede hexagonal.

Pense nisso como um tecido perfeito e bem tecido. Um único fio quebrado — um defeito — compromete a força e as propriedades de toda a folha. Essas imperfeições degradam drasticamente a excepcional resistência eletrônica e mecânica do material.

O Problema da Escala e do Tamanho do Grão

Para aplicações como eletrônicos ou filmes protetores transparentes, são necessárias folhas grandes e contínuas de grafeno. A maioria das técnicas de produção cria pequenos flocos individuais, conhecidos como "grãos".

Costurar esses pequenos grãos juntos é como pavimentar uma estrada com pequenos seixos em vez de grandes lajes de concreto. As fronteiras entre os grãos criam pontos fracos que interrompem a condutividade elétrica e reduzem a resistência geral, anulando muitos dos benefícios do material.

O Custo Proibitivo da Produção

Criar grafeno de alta qualidade é um processo caro. Técnicas como a Deposição Química a Vapor (CVD), que pode cultivar folhas grandes e de alta qualidade, exigem equipamentos especializados, altas temperaturas e materiais precursores caros.

O baixo rendimento e o alto consumo de energia desses métodos tornam o grafeno resultante muito caro, exceto para as aplicações de nicho e de alto valor. A adoção em massa requer uma redução drástica nesses custos de produção.

Entendendo as Compensações: Nem Todo Grafeno é Igual

O termo "grafeno" é frequentemente usado como um termo genérico, mas, na realidade, existem muitos tipos diferentes. O método de produção dita sua forma e qualidade, levando a uma compensação crítica que todo usuário potencial deve entender.

Qualidade vs. Quantidade

Métodos que podem produzir grafeno em grandes volumes, como a esfoliação em fase líquida do grafite, geralmente produzem um pó de flocos pequenos e multicamadas com um número maior de defeitos. Este material é frequentemente chamado de nanoplacas de grafeno.

Inversamente, os métodos que produzem grafeno de alta qualidade e de camada única (como CVD) são lentos, complexos e produzem quantidades muito menores. Atualmente, não existe um único método que forneça alta qualidade e alta quantidade a baixo custo.

Requisitos Específicos da Aplicação

O "melhor" tipo de grafeno depende inteiramente do uso final. Para uma aplicação como o fortalecimento de concreto ou plásticos, adicionar um pó em massa de nanoplacas de grafeno pode ser perfeitamente suficiente e econômico.

No entanto, para um transistor de alta frequência ou uma tela condutora transparente, apenas uma folha de grafeno de camada única quase perfeita servirá. Usar o tipo errado de grafeno para o trabalho é uma fonte comum de projetos fracassados e desilusão.

Fazendo a Escolha Certa para o Seu Objetivo

Navegar no cenário do grafeno requer combinar a forma real do material com seus objetivos técnicos e comerciais específicos.

- Se o seu foco principal for eletrônicos de alto desempenho: Você enfrenta a barreira mais alta e deve obter grafeno caro, de alta pureza e de camada única, provavelmente produzido via CVD.

- Se o seu foco principal for compósitos ou revestimentos em massa: Você provavelmente pode usar nanoplacas de grafeno de menor custo e produzidas em massa para aprimorar as propriedades mecânicas ou térmicas de um material hospedeiro.

- Se o seu foco principal for tintas condutoras ou baterias: Você precisará de um material que equilibre o tamanho do floco, a condutividade e o custo, geralmente exigindo um produto de grafeno de qualidade média.

Compreender esses obstáculos fundamentais de produção é a chave para avaliar realisticamente o papel do grafeno em qualquer tecnologia futura.

Tabela Resumo:

| Problema | Desafio Principal | Impacto na Adoção |

|---|---|---|

| Qualidade de Fabricação | Defeitos e contaminantes na rede de carbono | Degrada as propriedades eletrônicas e mecânicas |

| Escalabilidade | Dificuldade em produzir folhas grandes e contínuas | Limita o uso em eletrônicos e filmes |

| Custo | Alto consumo de energia e precursores caros | Proibitivo para aplicações de mercado de massa |

| Compensação Qualidade vs. Quantidade | Nenhum método único fornece alta qualidade e alto volume | Requer seleção cuidadosa para aplicações específicas |

Pronto para superar os desafios da ciência dos materiais em seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados para pesquisa de materiais avançados, incluindo o desenvolvimento de grafeno. Nossa experiência pode ajudá-lo a selecionar as ferramentas certas para suas necessidades específicas de produção e análise. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus projetos inovadores e ajudá-lo a navegar eficientemente por paisagens de materiais complexas.

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Qual é a resistência à temperatura do grafite? Desvendando o seu potencial de alta temperatura no seu laboratório

- Quais são as propriedades do grafite em altas temperaturas? Desvende Sua Resistência e Estabilidade em Calor Extremo

- Por que o grafite suporta altas temperaturas? Desvendando sua estabilidade térmica extrema para o seu laboratório

- O ponto de fusão do grafite é alto ou baixo? Descubra a sua Extrema Resiliência Térmica

- Qual é a condutividade térmica do grafite em altas temperaturas? Um Guia para o Gerenciamento Térmico em Calor Extremo