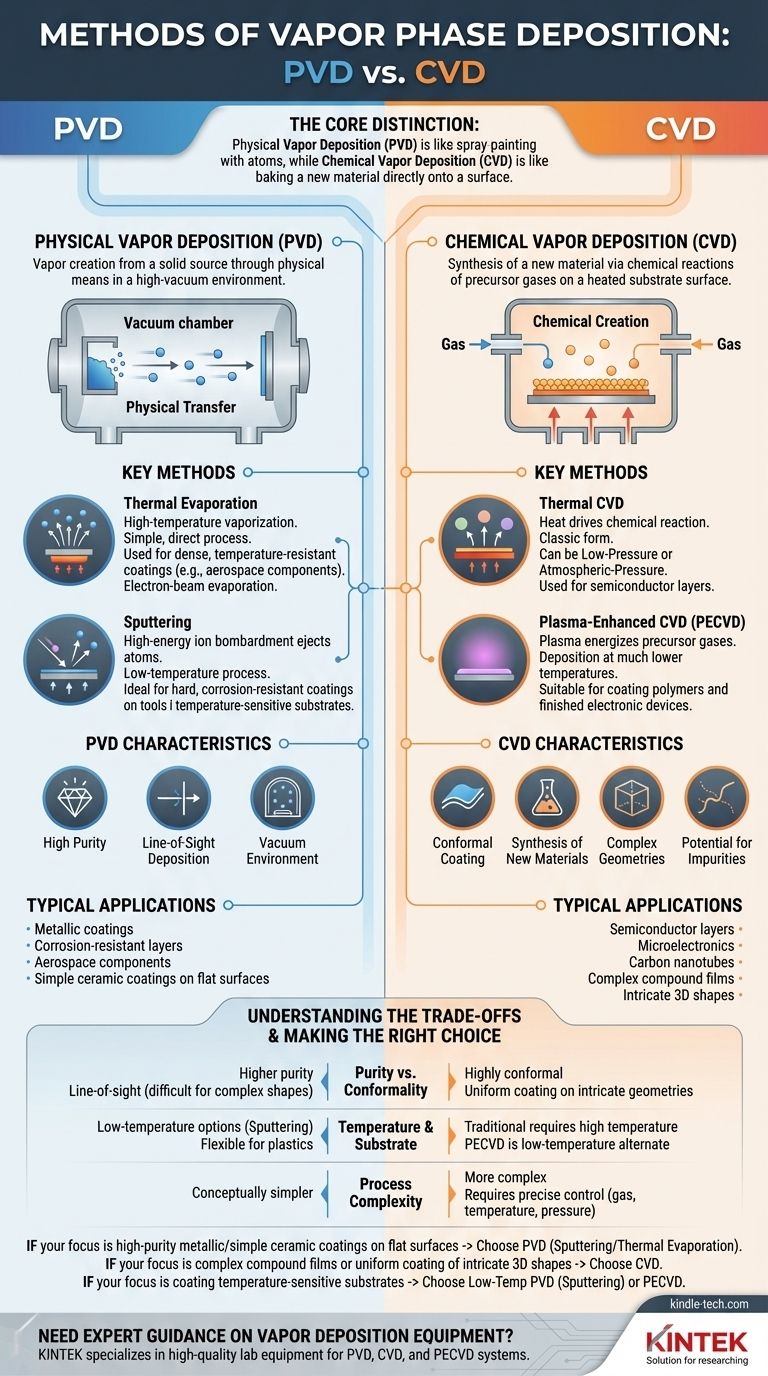

Em sua essência, a deposição de vapor é dividida em duas famílias fundamentais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Os métodos PVD usam processos físicos como evaporação ou pulverização catódica (sputtering) para transferir um material de uma fonte para um substrato. Em contraste, os métodos CVD usam reações químicas de gases precursores para crescer um novo material diretamente na superfície do substrato.

A distinção crítica não é o equipamento, mas o processo subjacente: Deposição Física de Vapor (PVD) é como pintar com spray de átomos, enquanto Deposição Química de Vapor (CVD) é como assar um novo material diretamente em uma superfície.

Os Dois Pilares da Deposição de Vapor

A deposição em fase de vapor abrange qualquer processo em que um filme sólido fino é formado em uma superfície a partir de um material em seu estado gasoso ou de vapor. Entender a divisão fundamental entre métodos físicos e químicos é o primeiro passo para selecionar a técnica correta para uma aplicação específica.

Deposição Física de Vapor (PVD)

Os processos de PVD envolvem a criação de um vapor a partir de um material fonte sólido por meios puramente físicos, todos realizados em um ambiente de alto vácuo. O filme resultante tem a mesma composição química básica que o material fonte.

Deposição Química de Vapor (CVD)

Os processos de CVD envolvem a introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses gases se decompõem ou reagem em um substrato aquecido, deixando para trás um filme sólido de um novo material. A composição do filme é resultado dessa reação química.

Uma Análise Mais Detalhada da Deposição Física de Vapor (PVD)

O objetivo do PVD é mover fisicamente átomos de um alvo fonte para um substrato. Os dois métodos dominantes alcançam isso de maneiras diferentes.

Método Chave: Evaporação Térmica

Esta é a técnica de PVD mais direta. Um material fonte é aquecido em uma câmara de vácuo até que seus átomos ganhem energia suficiente para vaporizar. Esses átomos gasosos viajam então através do vácuo e se condensam no substrato mais frio, formando um filme.

Por exemplo, a evaporação por feixe de elétrons é usada por empresas aeroespaciais para aplicar revestimentos densos e resistentes à temperatura em componentes críticos.

Método Chave: Pulverização Catódica (Sputtering)

A pulverização catódica não depende do calor. Em vez disso, um alvo do material fonte é bombardeado com íons de alta energia (tipicamente de um gás inerte como argônio). Essa colisão energética ejeta fisicamente ou "pulveriza" átomos do alvo, que então se depositam no substrato.

Este método é excelente para aplicar revestimentos muito duros e resistentes à corrosão em ferramentas e outros produtos usados em ambientes agressivos.

Uma Análise Mais Detalhada da Deposição Química de Vapor (CVD)

CVD é fundamentalmente um processo de síntese. Você não está apenas movendo um material; você está criando um na superfície do seu substrato.

O Princípio Central: Uma Reação Química de Superfície

Em todos os processos de CVD, gases precursores fluem sobre um substrato dentro de uma câmara de reação. Energia é aplicada ao sistema, fazendo com que os gases reajam ou se decomponham na superfície quente, construindo a camada de filme desejada camada por camada.

Método Chave: CVD Térmica

Esta é a forma clássica de CVD, onde o calor é a única fonte de energia que impulsiona a reação química. Sua eficácia pode ser limitada pela velocidade da reação superficial (CVD de Baixa Pressão) ou pela velocidade com que os gases podem atingir a superfície (CVD de Pressão Atmosférica).

Método Chave: CVD Assistida por Plasma (PECVD)

Em vez de depender apenas de altas temperaturas, a PECVD usa um plasma para energizar os gases precursores. Isso permite que a deposição ocorra em temperaturas muito mais baixas, tornando-a adequada para substratos que não suportam calor intenso.

Aplicações Comuns de CVD

CVD é um "cavalinho de batalha" na indústria eletrônica para criar as camadas semicondutoras e isolantes precisas em microchips. Também é frequentemente usada para cultivar materiais avançados como nanotubos de carbono e nanofios de GaN.

Compreendendo as Compensações (Trade-offs)

A escolha entre PVD e CVD requer a compreensão de suas vantagens e limitações inerentes.

Pureza vs. Conformidade

PVD geralmente produz filmes de maior pureza porque você está simplesmente transferindo um material fonte. No entanto, é um processo de "linha de visão", tornando difícil revestir uniformemente formas complexas e tridimensionais.

CVD se destaca na criação de revestimentos altamente conformes que cobrem uniformemente geometrias intrincadas. A compensação é o potencial de impurezas de subprodutos químicos.

Temperatura e Substrato

A CVD térmica tradicional requer temperaturas muito altas, o que limita os tipos de materiais que podem ser usados como substrato.

Métodos PVD como pulverização catódica e métodos CVD especializados como PECVD podem operar em temperaturas muito mais baixas, oferecendo maior flexibilidade para revestir materiais sensíveis à temperatura, como plásticos.

Complexidade do Processo

PVD é frequentemente um processo conceitualmente mais simples e direto. CVD pode ser mais complexo, exigindo controle preciso sobre fluxos de gás, temperatura e pressão, e muitas vezes exige um nível mais alto de habilidade do operador.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão o melhor método de deposição.

- Se o seu foco principal for revestimentos metálicos ou cerâmicos simples de alta pureza em uma superfície relativamente plana: PVD, particularmente pulverização catódica ou evaporação térmica, é frequentemente a escolha mais direta e eficaz.

- Se o seu foco principal for criar um filme composto complexo (como nitreto de silício) ou revestir formas 3D intrincadas uniformemente: CVD é quase certamente a tecnologia superior.

- Se o seu foco principal for revestir um substrato sensível à temperatura (como um polímero ou um dispositivo eletrônico acabado): Suas melhores opções são métodos PVD de baixa temperatura, como pulverização catódica, ou uma técnica especializada como CVD Assistida por Plasma (PECVD).

Em última análise, entender se o seu objetivo requer uma transferência física ou uma criação química é a chave para navegar no mundo da deposição de vapor.

Tabela de Resumo:

| Método | Tipo de Processo | Características Principais | Aplicações Típicas |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transferência física | Deposição por linha de visão, alta pureza, ambiente de vácuo | Revestimentos metálicos, camadas resistentes à corrosão, componentes aeroespaciais |

| Deposição Química de Vapor (CVD) | Reação química | Revestimento conforme, geometrias complexas, síntese de novos materiais | Camadas semicondutoras, microeletrônica, nanotubos de carbono |

| Evaporação Térmica | PVD | Processo simples, vaporização em alta temperatura | Revestimentos densos e resistentes à temperatura |

| Pulverização Catódica (Sputtering) | PVD | Processo de baixa temperatura, ejeção de átomos não térmica | Revestimentos duros, ferramentas, substratos sensíveis à temperatura |

| CVD Assistida por Plasma (PECVD) | CVD | Operação em baixa temperatura, reação assistida por plasma | Revestimento de polímeros, dispositivos eletrônicos acabados |

Precisa de Orientação Especializada em Equipamentos de Deposição de Vapor?

A escolha entre os métodos PVD e CVD é fundamental para o sucesso da sua aplicação de filme fino. A KINTEK é especializada em equipamentos de laboratório de alta qualidade e consumíveis para todas as suas necessidades de deposição de vapor.

Nós fornecemos:

- Sistemas PVD avançados para revestimentos metálicos de alta pureza

- Reatores CVD de precisão para síntese de materiais complexos

- Equipamentos de CVD Assistida por Plasma para substratos sensíveis à temperatura

- Soluções completas para aplicações em semicondutores, aeroespacial e pesquisa

Deixe nossos especialistas ajudá-lo a selecionar o método de deposição perfeito para seus requisitos específicos.

Entre em contato com a KINTEK hoje mesmo para discutir seu projeto e descobrir como nossas soluções de deposição de vapor podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro