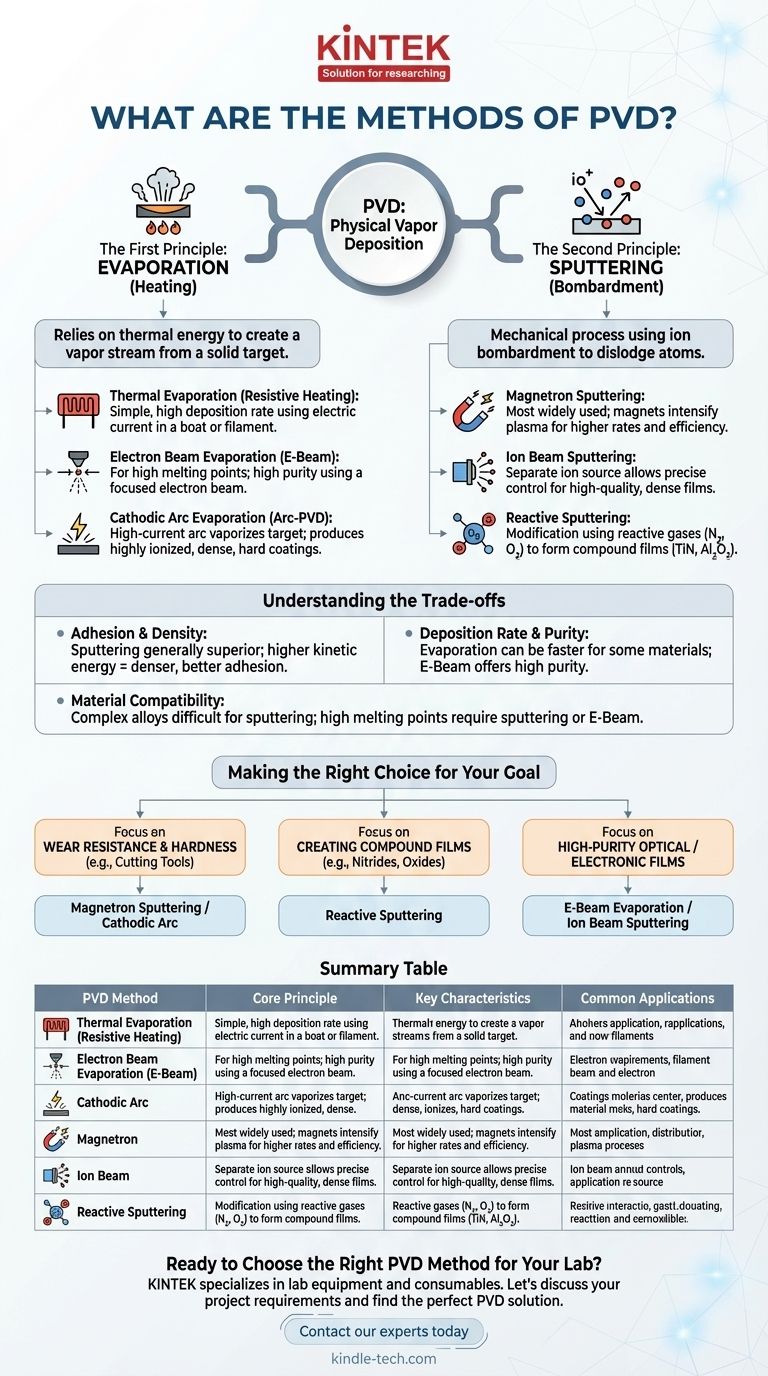

Os métodos primários de Deposição Física de Vapor (PVD) são fundamentalmente categorizados em duas famílias distintas: evaporação e pulverização catódica. As técnicas industriais mais comuns incluem a pulverização catódica por magnetron, a evaporação por arco catódico e a evaporação térmica, cada uma projetada para transformar um material sólido em um vapor que pode ser depositado como um filme fino de alto desempenho.

A diferença crítica entre os métodos de PVD não é a máquina específica utilizada, mas o princípio físico empregado. Sua escolha se resume, em última análise, a uma de duas ações: você aquece um material até que ele evapore, ou você o bombardeia com íons para desalojar átomos.

O Primeiro Princípio: Evaporação

As técnicas de evaporação dependem da energia térmica para criar um fluxo de vapor. Um material fonte sólido, conhecido como "alvo", é aquecido em alto vácuo até que seus átomos ganhem energia suficiente para ferver ou sublimar para a fase de vapor, que então se condensa no substrato.

Evaporação Térmica (Aquecimento Resistivo)

Este é um dos métodos de PVD mais simples. Uma corrente elétrica é passada através de um barco ou filamento de alta resistência contendo o material fonte, gerando calor intenso e fazendo com que o material evapore.

Evaporação por Feixe de Elétrons (E-Beam)

Para materiais com pontos de fusão muito altos, um feixe de elétrons é usado como fonte de calor. Um feixe de elétrons de alta intensidade é guiado magneticamente para atingir o material alvo, criando um ponto localizado de calor intenso que gera um fluxo de vapor com alta pureza.

Evaporação por Arco Catódico (Arc-PVD)

Este método usa um arco elétrico de alta corrente e baixa voltagem para vaporizar o material alvo. O arco cria pequenos pontos emissivos altamente energéticos na superfície do cátodo (alvo) que aquecem e vaporizam localmente o material, produzindo um vapor altamente ionizado que resulta em revestimentos muito densos e duros.

O Segundo Princípio: Pulverização Catódica

A pulverização catódica é um processo mecânico, não térmico. Ela usa a transferência de momento de íons energéticos para desalojar, ou "pulverizar", átomos da superfície do material alvo. Um plasma é tipicamente usado para criar um suprimento constante desses íons bombardeadores.

Pulverização Catódica por Magnetron

Esta é, sem dúvida, a técnica de PVD mais amplamente utilizada atualmente. Ímãs são colocados atrás do alvo para prender elétrons perto de sua superfície. Isso intensifica o plasma, levando a uma taxa muito maior de bombardeamento iônico e, portanto, a um processo de deposição mais rápido e eficiente.

Pulverização Catódica por Feixe de Íons

Nesta técnica, a fonte de íons é separada do alvo. Um feixe de íons é gerado e então acelerado em direção ao alvo, proporcionando controle preciso sobre a energia e o fluxo dos íons bombardeadores. Isso permite a criação de filmes densos e de altíssima qualidade.

Pulverização Catódica Reativa

A pulverização catódica reativa não é um método autônomo, mas uma modificação de outro processo de pulverização catódica, geralmente a pulverização catódica por magnetron. Um gás reativo (como nitrogênio ou oxigênio) é intencionalmente introduzido na câmara de vácuo. Os átomos metálicos pulverizados reagem com esse gás para formar um filme composto, como nitreto de titânio (TiN) ou óxido de alumínio (Al₂O₃), diretamente no substrato.

Compreendendo as Compensações: Evaporação vs. Pulverização Catódica

Nenhum princípio é universalmente superior; a escolha depende inteiramente das propriedades desejadas para o revestimento final.

Adesão e Densidade

A pulverização catódica geralmente produz revestimentos com maior densidade e melhor adesão. Os átomos pulverizados chegam ao substrato com energia cinética muito maior do que os átomos evaporados, incorporando-se efetivamente na superfície e criando uma estrutura de filme mais densa.

Taxa de Deposição e Pureza

A evaporação pode oferecer taxas de deposição mais altas para certos materiais, tornando-a mais eficiente para revestimentos mais espessos. A evaporação por feixe de elétrons, em particular, pode produzir filmes de altíssima pureza porque a fonte de calor é altamente localizada.

Compatibilidade de Materiais

Algumas ligas complexas podem ser difíceis de pulverizar uniformemente, pois um elemento pode ser pulverizado mais facilmente do que outro. Por outro lado, alguns materiais têm pontos de fusão muito altos para a simples evaporação térmica, tornando a pulverização catódica ou a evaporação por feixe de elétrons necessárias.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método PVD correto exige alinhar as capacidades do processo com o requisito principal da sua aplicação.

- Se o seu foco principal é resistência ao desgaste e dureza (por exemplo, ferramentas de corte): A pulverização catódica por magnetron ou a evaporação por arco catódico são as principais escolhas industriais devido aos filmes densos e altamente aderentes que produzem.

- Se o seu foco principal é a criação de filmes compostos (por exemplo, nitretos, óxidos): A pulverização catódica reativa é o processo designado, pois é projetada para formar esses compostos durante a deposição.

- Se o seu foco principal são filmes ópticos ou eletrônicos de alta pureza: A evaporação por feixe de elétrons ou a pulverização catódica por feixe de íons fornecem o mais alto grau de controle sobre a contaminação e as propriedades do filme.

Compreender o princípio central — aquecimento versus bombardeamento — é a chave para selecionar o método PVD ideal para sua aplicação específica.

Tabela Resumo:

| Método PVD | Princípio Central | Características Chave | Aplicações Comuns |

|---|---|---|---|

| Evaporação Térmica | Aquecimento (Resistivo) | Simples, alta taxa de deposição | Filmes finos para pesquisa básica |

| Evaporação por Feixe de Elétrons (E-Beam) | Aquecimento (Feixe de Elétrons) | Alta pureza, materiais de alto ponto de fusão | Revestimentos ópticos, eletrônicos |

| Evaporação por Arco Catódico | Aquecimento (Arco Elétrico) | Vapor altamente ionizado, revestimentos densos/duros | Ferramentas resistentes ao desgaste |

| Pulverização Catódica por Magnetron | Bombardeamento (Plasma) | Alta densidade, excelente adesão, versátil | Revestimentos decorativos, funcionais |

| Pulverização Catódica por Feixe de Íons | Bombardeamento (Feixe de Íons) | Controle preciso, filmes de alta qualidade | Óptica de precisão, semicondutores |

| Pulverização Catódica Reativa | Bombardeamento + Reação Química | Forma filmes compostos (por exemplo, TiN) | Revestimentos duros e decorativos |

Pronto para Escolher o Método PVD Certo para o Seu Laboratório?

Selecionar a técnica PVD ideal é fundamental para alcançar as propriedades específicas do filme — como dureza, pureza ou adesão — que sua pesquisa ou produção exige. A escolha entre evaporação e pulverização catódica depende inteiramente dos objetivos da sua aplicação.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo a experiência e as soluções PVD confiáveis de que você precisa para ter sucesso. Ajudamos laboratórios como o seu a navegar por essas decisões técnicas para aumentar a eficiência e os resultados.

Vamos discutir os requisitos do seu projeto e encontrar a solução PVD perfeita para você.

Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo