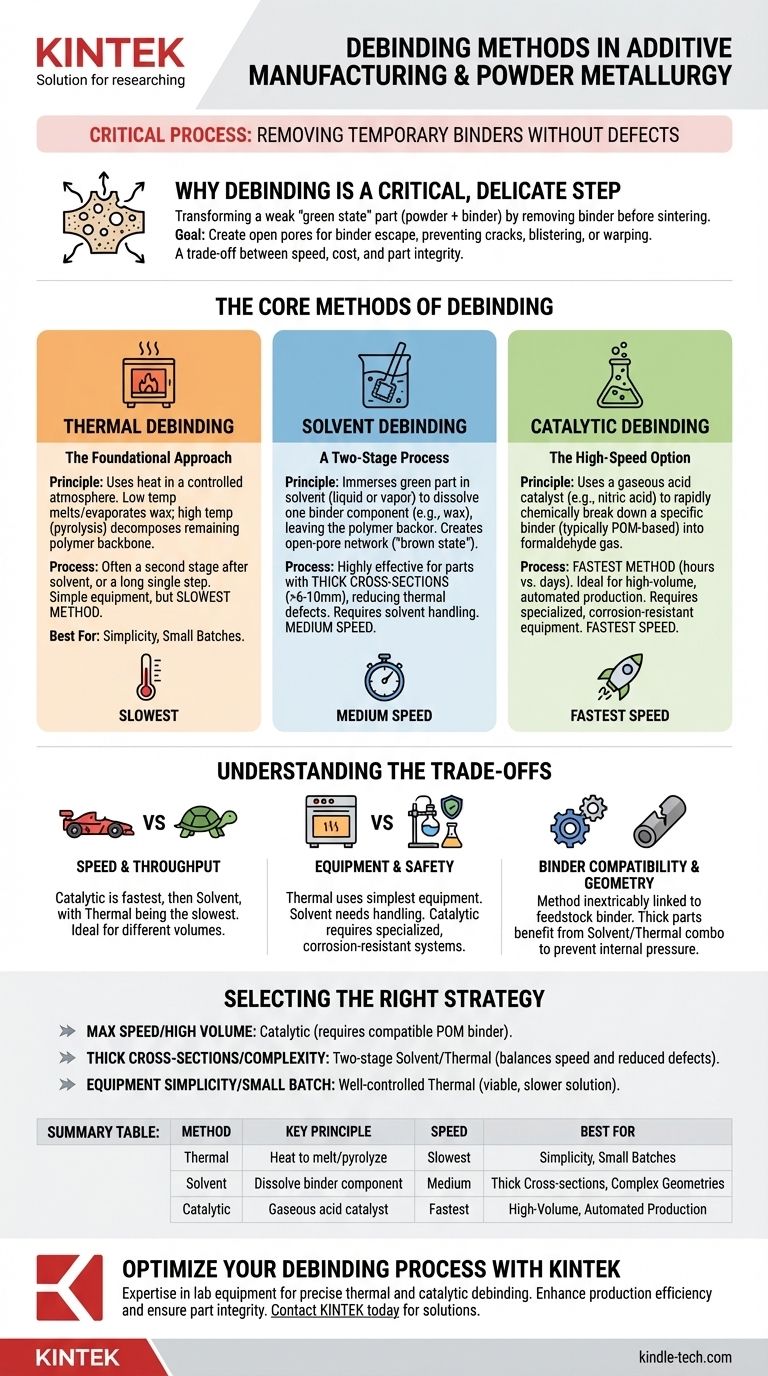

Na manufatura aditiva e na metalurgia do pó, os principais métodos de desaglutinamento são o térmico, por solvente e o catalítico. Cada técnica é projetada para remover o material "aglutinante" temporário que mantém as partículas de metal ou cerâmica unidas, mas elas operam com base em diferentes princípios de química e física, oferecendo vantagens distintas em velocidade, custo e aplicabilidade.

O desafio central do desaglutinamento não é simplesmente remover o aglutinante, mas fazê-lo sem introduzir estresse, rachaduras ou distorção na peça frágil. A sua escolha de método é uma compensação crítica entre a velocidade de produção, o custo do equipamento e a integridade final do seu componente.

Por que o Desaglutinamento é uma Etapa Crítica e Delicada

Após a conformação inicial, como na Moldagem por Injeção de Metal (MIM) ou no binder jetting, o componente está em seu "estado verde". Ele consiste em partículas de pó fino mantidas em forma por um sistema de aglutinante polimérico.

Esta peça verde é fraca e não possui propriedades materiais finais. O desaglutinamento é a etapa intermediária antes da sinterização (onde o pó é aquecido para se fundir em um sólido denso).

O objetivo é criar uma rede de poros abertos por toda a peça, permitindo que o aglutinante restante escape sem acumular pressão interna. Se feito incorretamente, a peça pode rachar, criar bolhas ou deformar, tornando-a inútil.

Os Métodos Centrais de Desaglutinamento

Cada método visa componentes diferentes dentro do sistema aglutinante, que é frequentemente uma mistura cuidadosamente projetada de ceras e polímeros.

Desaglutinamento Térmico: A Abordagem Fundamental

O desaglutinamento térmico é o método mais direto, dependendo unicamente do calor para remover o aglutinante. O processo ocorre em um forno com uma atmosfera precisamente controlada.

A peça é aquecida lentamente através de várias etapas. Em temperaturas mais baixas, ceras e polímeros de baixo peso molecular derretem e evaporam. Em temperaturas mais altas, a estrutura polimérica remanescente é removida através de pirólise, ou decomposição térmica.

Este método é frequentemente a segunda etapa em um processo de duas partes (por exemplo, após o desaglutinamento por solvente), mas também pode ser realizado como uma única etapa, embora muito longa.

Desaglutinamento por Solvente: Um Processo em Duas Etapas

O desaglutinamento por solvente remove uma porção significativa do aglutinante, imergindo a peça verde em um solvente líquido ou vapor. Este solvente é escolhido para dissolver um componente principal do sistema aglutinante (frequentemente uma cera) enquanto deixa outro (a "espinha dorsal" polimérica) intacto.

Este processo lixivia o aglutinante solúvel, criando uma rede de poros abertos por toda a peça. A peça, agora em seu "estado marrom", é mais robusta e pronta para um desaglutinamento térmico final e sinterização.

Como cria canais de escape, este método é altamente eficaz para peças com seções transversais espessas, pois reduz o risco de defeitos durante a etapa térmica final.

Desaglutinamento Catalítico: A Opção de Alta Velocidade

O desaglutinamento catalítico é um processo químico que utiliza um catalisador ácido gasoso, tipicamente ácido nítrico, para quebrar rapidamente o aglutinante primário.

Este método requer um sistema aglutinante específico, mais comumente um baseado em polioximetileno (POM), também conhecido como poliacetal. O catalisador desencadeia uma reação química que despolimeriza rapidamente o POM em formaldeído, que é então exaurido do forno.

É o mais rápido dos três métodos, reduzindo os tempos de desaglutinamento de muitas horas ou dias para apenas algumas horas.

Compreendendo as Compensações

A escolha do método de desaglutinamento não é arbitrária; é determinada pelo material de alimentação (feedstock) e pelas prioridades de produção.

Velocidade e Vazão

O desaglutinamento catalítico é de longe o mais rápido, tornando-o ideal para produção automatizada de alto volume. O desaglutinamento por solvente é significativamente mais rápido do que um processo puramente térmico, mas mais lento que o catalítico. O desaglutinamento apenas térmico é o método mais lento.

Equipamento e Segurança

O desaglutinamento térmico usa o equipamento mais simples — um forno com controle de atmosfera. O desaglutinamento por solvente requer equipamentos para manusear e frequentemente recuperar solventes químicos. O desaglutinamento catalítico requer o equipamento mais especializado, incluindo fornos resistentes à corrosão e sistemas para manusear com segurança ácidos gasosos.

Compatibilidade do Sistema Aglutinante

O método de desaglutinamento está inextricavelmente ligado ao aglutinante usado no material de alimentação. Você não pode usar um processo catalítico em um aglutinante que não foi projetado para ele. A escolha é frequentemente feita ao selecionar a matéria-prima para o processo.

Geometria e Integridade da Peça

Para peças com seções transversais muito espessas (>6-10mm), um processo de duas etapas solvente/térmico é frequentemente preferido. A etapa inicial com solvente cria efetivamente rotas de escape para os gases, prevenindo o acúmulo de pressão interna que pode causar rachaduras durante a remoção térmica.

Selecionando a Estratégia de Desaglutinamento Correta

Sua decisão deve ser baseada em uma compreensão clara de suas prioridades operacionais e das restrições físicas de suas peças.

- Se seu foco principal é velocidade máxima e produção de alto volume: O desaglutinamento catalítico é o padrão da indústria, desde que você use um material de alimentação compatível à base de POM.

- Se você está trabalhando com seções transversais espessas ou geometrias complexas: Um processo de duas etapas solvente/térmico oferece um equilíbrio confiável entre velocidade e risco reduzido de defeitos na peça.

- Se seu foco principal é a simplicidade do equipamento ou produção em pequenos lotes: Um processo de desaglutinamento térmico bem controlado é uma solução viável e eficaz, embora mais lenta.

Em última análise, o método de desaglutinamento ideal alinha as características da sua peça e os objetivos de produção com a química fundamental da remoção do aglutinante.

Tabela de Resumo:

| Método | Princípio Chave | Velocidade | Melhor Para |

|---|---|---|---|

| Desaglutinamento Térmico | Aquecimento para derreter/evaporar/pirolisar o aglutinante | Mais Lento | Simplicidade, pequenos lotes |

| Desaglutinamento por Solvente | Dissolver o componente aglutinante em líquido/vapor | Médio | Seções transversais espessas, geometrias complexas |

| Desaglutinamento Catalítico | Catalisador ácido gasoso decompõe o aglutinante | Mais Rápido | Alto volume, produção automatizada |

Otimize Seu Processo de Desaglutinamento com a KINTEK

Escolher o método de desaglutinamento correto é fundamental para obter peças de alta qualidade e sem defeitos. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo os fornos e sistemas precisos necessários para processos de desaglutinamento térmico e catalítico confiáveis.

Nossa experiência ajuda laboratórios e fabricantes em manufatura aditiva e metalurgia do pó a aumentar a eficiência da produção e garantir a integridade da peça. Deixe-nos ajudá-lo a selecionar o equipamento ideal para seu sistema aglutinante específico e objetivos de produção.

Contate a KINTEK hoje para discutir seus desafios de desaglutinamento e descobrir como nossas soluções podem trazer precisão e confiabilidade para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é a temperatura de recozimento do quartzo? Obtenha Estabilidade Térmica Ótima para Seus Componentes

- Qual é o uso de um forno mufla digital? Obter Processamento de Alta Temperatura Livre de Contaminação

- Qual é o uso de um forno em laboratório? Desbloqueie a Transformação de Materiais para Sua Pesquisa

- Qual é o uso do forno mufla de alta temperatura? Obtenha processamento térmico puro e livre de contaminação

- O que é o processo de desmoldagem térmica? Um Guia para a Remoção Segura de Aglutinantes para MIM e Cerâmicas