Em sua essência, o tratamento térmico é um processo altamente controlado de aquecimento e resfriamento de um material — geralmente um metal como o aço — para alterar deliberadamente sua estrutura interna. Os propósitos primários são aprimorar propriedades mecânicas específicas, preparar o material para fabricação adicional e refinar sua microestrutura para um desempenho superior e mais consistente. Isso permite que um único material base seja precisamente adaptado para uma vasta gama de aplicações exigentes.

O tratamento térmico não é apenas uma etapa de acabamento; é uma ferramenta fundamental de engenharia usada para liberar todo o potencial de um material, transformando suas propriedades brutas nas características específicas exigidas para sua função pretendida.

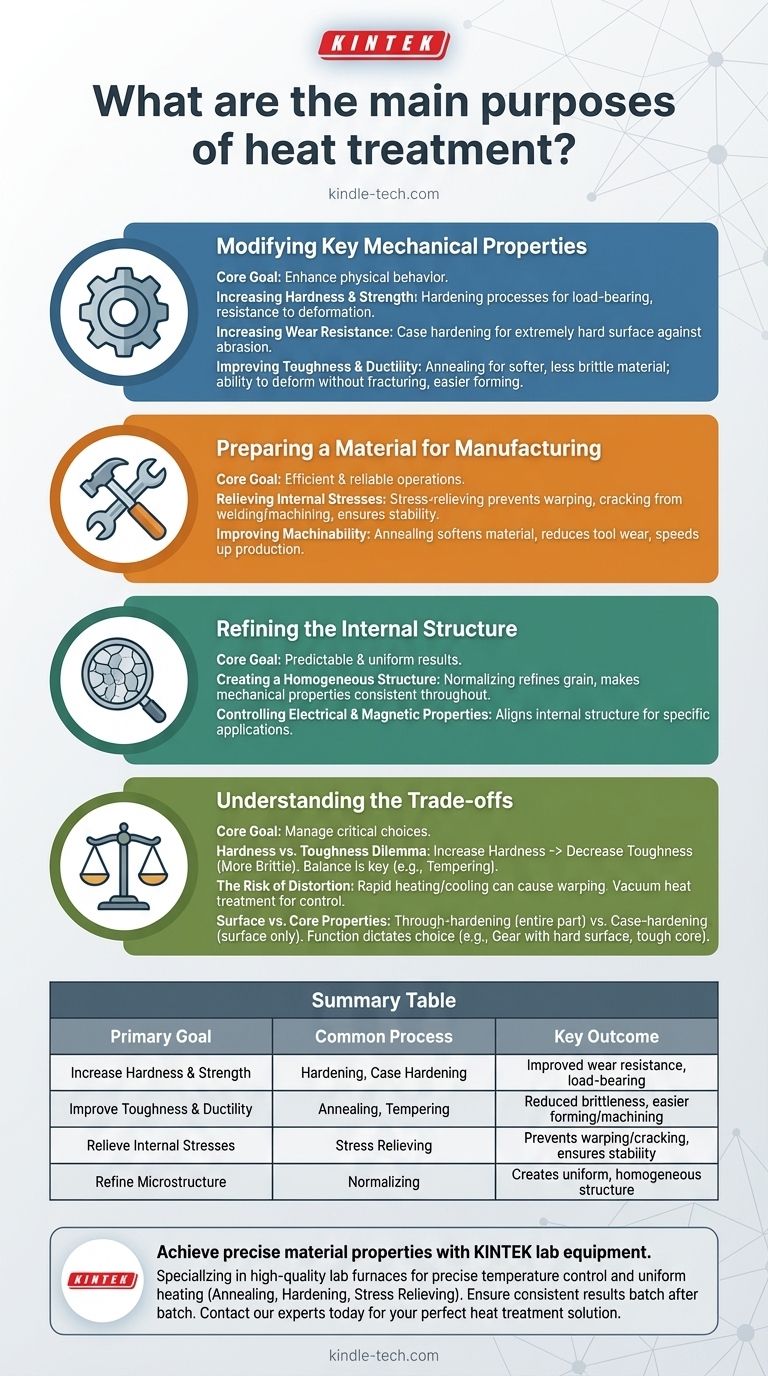

Modificando Propriedades Mecânicas Chave

A razão mais comum para o tratamento térmico é alterar o comportamento físico e mecânico de um material para atender às demandas de uma aplicação específica.

Aumentando a Dureza e a Resistência

Processos de endurecimento são usados para tornar um material mais forte e mais resistente à deformação sob carga. Isso é fundamental para componentes que devem suportar peso ou estresse significativos.

Um objetivo relacionado é aumentar a resistência ao desgaste. Ao criar uma superfície extremamente dura através de processos como o endurecimento superficial (case hardening), um componente pode resistir melhor à abrasão, fricção e impacto.

Melhorando a Tenacidade e a Ductilidade

Inversamente, alguns tratamentos térmicos são projetados para tornar um material mais macio e menos quebradiço. Essa propriedade, conhecida como tenacidade, é a capacidade de um material absorver energia e se deformar sem fraturar.

Processos como o recozimento (annealing) aumentam a ductilidade, tornando o material mais fácil de dobrar, esticar ou moldar em formas complexas sem rachar.

Preparando um Material para a Fabricação

O tratamento térmico é uma etapa intermediária crítica que pode tornar as operações de fabricação subsequentes mais eficientes, econômicas e confiáveis.

Aliviando Tensões Internas

Processos como soldagem, fundição e usinagem pesada introduzem tensões internas significativas em um material. Se não forem tratadas, essas tensões podem fazer com que uma peça se deforme, distorça ou até mesmo rache com o tempo.

Um tratamento térmico de alívio de tensões aquece suavemente a peça e permite que ela esfrie lentamente, relaxando essas tensões internas e garantindo a estabilidade dimensional.

Melhorando a Usinabilidade

Um material que está muito duro pode ser difícil, lento e caro de usinar. O recozimento pode amaciar o material, facilitando o corte, a perfuração ou a fresagem, o que reduz o desgaste da ferramenta e acelera a produção.

Refinando a Estrutura Interna do Material

Em um nível microscópico, o tratamento térmico manipula a estrutura cristalina ou de "grão" do metal para alcançar resultados altamente previsíveis e uniformes.

Criando uma Estrutura Homogênea

Processos como a normalização são usados para refinar a estrutura de grão de um material, tornando-a mais uniforme ou homogênea.

Uma estrutura homogênea garante que as propriedades mecânicas — como resistência e tenacidade — sejam consistentes em toda a peça, eliminando pontos fracos e melhorando a confiabilidade geral.

Controlando Propriedades Elétricas e Magnéticas

Para aplicações especializadas, o tratamento térmico também pode ser usado para aprimorar a condutividade elétrica ou as propriedades magnéticas de um material, alinhando sua estrutura interna de uma maneira específica.

Entendendo as Compensações (Trade-offs)

O tratamento térmico é um processo poderoso, mas envolve compensações críticas que devem ser gerenciadas para alcançar o resultado desejado.

O Dilema Dureza vs. Tenacidade

Uma das compensações mais fundamentais na metalurgia é a que existe entre dureza e tenacidade. À medida que você aumenta a dureza de um material, você tipicamente diminui sua tenacidade, tornando-o mais quebradiço e propenso a estilhaçar.

Um tratamento térmico bem-sucedido geralmente envolve encontrar o equilíbrio preciso, como na têmpera (tempering), onde uma peça totalmente endurecida é ligeiramente amolecida para recuperar um nível necessário de tenacidade.

O Risco de Distorção

Os ciclos rápidos de aquecimento e resfriamento inerentes ao tratamento térmico podem fazer com que peças complexas se deformem ou distorçam. Esse risco é especialmente alto em peças com geometrias intrincadas ou espessuras variáveis.

Métodos modernos como o tratamento térmico a vácuo oferecem controle superior sobre as taxas de aquecimento e resfriamento, o que minimiza significativamente a distorção e garante a precisão dimensional.

Propriedades de Superfície vs. Núcleo

É fundamental distinguir entre tratamentos que afetam a peça inteira (endurecimento total) e aqueles que modificam apenas a superfície (endurecimento superficial). A escolha depende inteiramente da função da peça. Uma engrenagem, por exemplo, precisa de uma superfície muito dura para resistir ao desgaste, mas de um núcleo mais resistente e flexível para suportar o torque sem fraturar.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de tratamento térmico correto é essencial para alcançar o resultado desejado.

- Se o seu foco principal é força máxima e resistência ao desgaste: Use endurecimento e têmpera ou um processo de endurecimento superficial para criar uma superfície durável que suporte carga.

- Se o seu foco principal é facilidade de fabricação e conformação: Use um processo de recozimento para amaciar o material, aumentar a ductilidade e prepará-lo para estampagem, dobra ou usinagem.

- Se o seu foco principal é estabilidade e confiabilidade do componente: Use ciclos de normalização ou alívio de tensões para homogeneizar a estrutura interna e remover tensões residuais de operações anteriores.

Em última análise, ver o tratamento térmico como uma escolha estratégica de design permite que você projete materiais para um desempenho que, de outra forma, seria impossível.

Tabela Resumo:

| Objetivo Principal | Processo Comum de Tratamento Térmico | Resultado Chave |

|---|---|---|

| Aumentar a Dureza e a Resistência | Endurecimento, Endurecimento Superficial | Resistência ao desgaste e capacidade de suporte de carga aprimoradas |

| Melhorar a Tenacidade e a Ductilidade | Recozimento, Têmpera (Tempering) | Redução da fragilidade, conformação e usinagem mais fáceis |

| Aliviar Tensões Internas | Alívio de Tensão | Prevenção de deformação e rachaduras, garantia de estabilidade dimensional |

| Refinar a Microestrutura | Normalização | Cria uma estrutura uniforme e homogênea para propriedades consistentes |

Alcance propriedades de material precisas com o equipamento de laboratório certo.

O processo de tratamento térmico correto é fundamental para o desempenho do seu material. A KINTEK é especializada em fornos de laboratório de alta qualidade e consumíveis que fornecem o controle preciso de temperatura e o aquecimento uniforme exigidos para ciclos de tratamento térmico confiáveis — desde recozimento e endurecimento até alívio de tensões.

Se você atua em P&D, controle de qualidade ou fabricação, nosso equipamento ajuda você a eliminar pontos fracos, prevenir distorções e garantir resultados consistentes lote após lote.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de tratamento térmico perfeita para as necessidades específicas do seu laboratório e liberar todo o potencial do seu material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão