Em sua essência, o crescimento de um filme fino é regido por três fatores fundamentais: a natureza da superfície do substrato, as propriedades do material que está sendo depositado e a energia e a taxa com que esse material chega. Esses elementos interagem em uma dança complexa de termodinâmica e cinética, ditando tudo, desde a formação inicial do filme até sua microestrutura final e propriedades físicas.

A qualidade e a estrutura de um filme fino não são acidentais. Elas são o resultado direto de uma competição entre a tendência dos átomos que chegam de se ligar ao substrato versus a tendência de se ligarem uns aos outros, tudo sob a influência de condições de processo como temperatura e pressão.

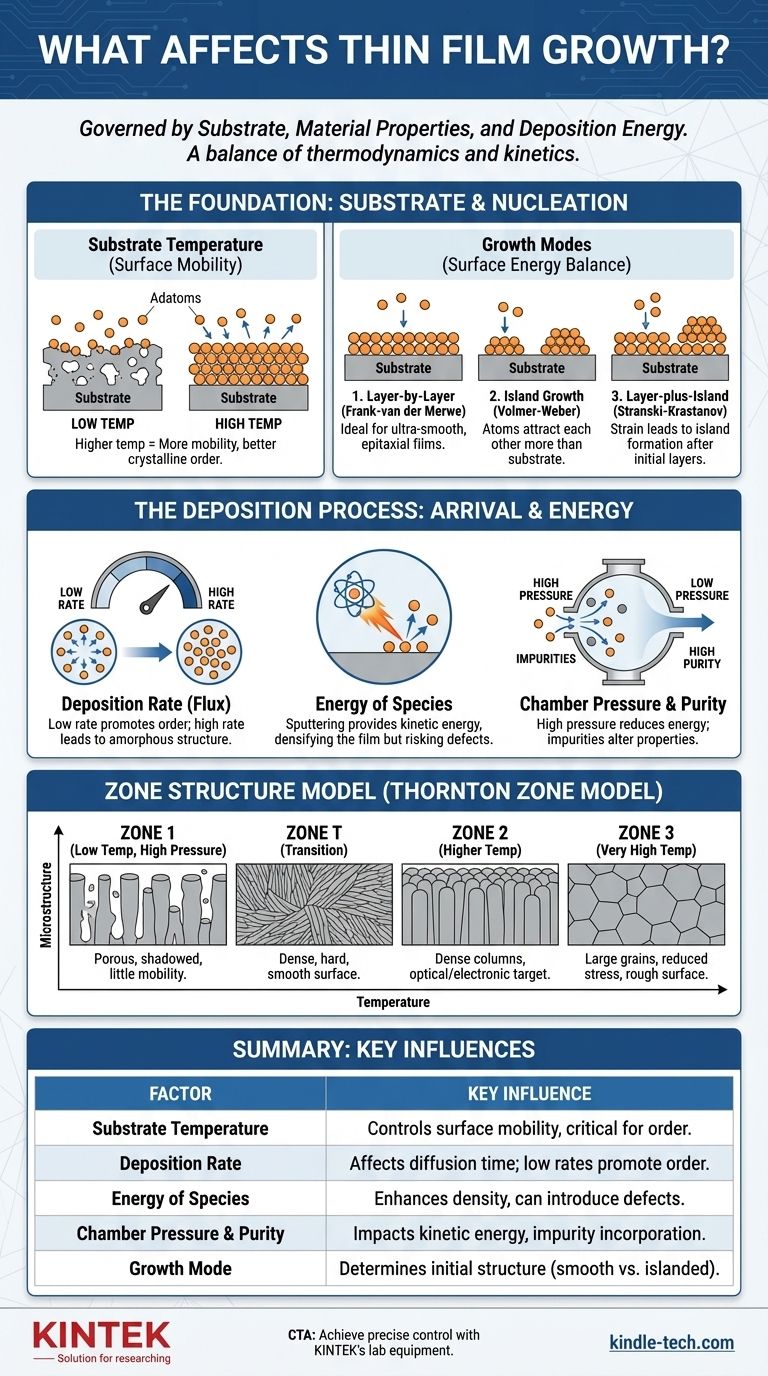

A Fundação: O Substrato e a Nucleação Inicial

O processo de crescimento do filme fino começa no momento em que os primeiros átomos, ou "adatomas", pousam no substrato. A interação nesta interface é o evento mais crítico, preparando o cenário para todo o crescimento subsequente.

O Papel da Temperatura do Substrato

A temperatura do substrato é um controle direto para a mobilidade superficial. Uma temperatura mais alta fornece mais energia térmica aos adatomas que chegam, permitindo que eles se movam pela superfície por distâncias maiores antes de se fixarem no lugar. Essa mobilidade é crucial para formar estruturas cristalinas ordenadas.

O Equilíbrio das Energias Superficiais

A forma como os átomos se agrupam inicialmente na superfície é determinada pelo equilíbrio entre a energia superficial do material do filme, a energia superficial do substrato e a energia da interface entre eles. Esse equilíbrio dita um dos três modos primários de crescimento.

Frank-van der Merwe (Camada por Camada)

Este modo ocorre quando os adatomas são mais fortemente atraídos pelo substrato do que uns pelos outros. O material "molha" a superfície, formando uma monocamada bidimensional completa antes que uma segunda camada comece a se formar. Este é o ideal para criar filmes epitaxiais ultralissos.

Volmer-Weber (Crescimento em Ilhas)

Inversamente, este modo ocorre quando os adatomas são mais fortemente atraídos uns pelos outros do que pelo substrato. Os átomos que chegam se agrupam rapidamente, formando ilhas tridimensionais distintas que eventualmente crescem e se fundem para formar um filme contínuo.

Stranski-Krastanov (Camada mais Ilha)

Este é um modo híbrido que começa com o crescimento camada por camada. Após a formação de uma ou mais monocamadas completas, a tensão acumulada dentro do filme torna energeticamente favorável que o crescimento subsequente mude para a formação de ilhas.

O Processo de Deposição: Controlando a Chegada e a Energia

Além do substrato, o método usado para transportar o material — como pulverização catódica (sputtering), evaporação ou deposição química de vapor — fornece as alavancas primárias para controlar a estrutura final do filme.

Taxa de Deposição

A taxa de deposição (ou fluxo) determina a rapidez com que os átomos chegam à superfície. Uma taxa de deposição baixa dá aos adatomas mais tempo para difundir e encontrar locais de baixa energia, promovendo a ordem cristalina. Uma taxa muito alta pode "enterrar" os átomos antes que eles tenham tempo de se mover, resultando frequentemente em uma estrutura amorfa ou mal ordenada.

Energia das Espécies Depositadas

Técnicas como a pulverização catódica não entregam apenas átomos; elas os entregam com energia cinética significativa. Essa energia pode aumentar a mobilidade superficial, desalojar átomos fracamente ligados e adensar o filme à medida que ele cresce. No entanto, o excesso de energia também pode introduzir defeitos e estresse compressivo.

Pressão e Pureza da Câmara

A pressão da câmara de deposição afeta o caminho livre médio dos átomos que viajam da fonte para o substrato. Uma pressão de gás de fundo mais alta pode levar a colisões que reduzem a energia cinética dos átomos na chegada. Além disso, impurezas na câmara (como água ou oxigênio) podem ser incorporadas ao filme, alterando drasticamente suas propriedades.

Compreendendo os Compromissos: O Modelo de Estrutura de Zona

Uma estrutura poderosa para entender a interação desses fatores é o Modelo de Zona de Thornton (Modelo TSZ). Ele mapeia a microestrutura resultante do filme para dois parâmetros chave: temperatura do substrato e pressão do gás de pulverização catódica.

Zona 1: Estruturas Porosas

Em baixas temperaturas, os adatomas têm mobilidade superficial muito baixa e grudam onde pousam. Isso cria uma estrutura colunar e porosa com vazios significativos, pois os pontos altos no filme em crescimento sombreiam os vales do fluxo incidente.

Zona T: Grãos Fibrosos Densos

À medida que a temperatura aumenta, a difusão superficial começa a superar o efeito de sombreamento. Esta zona "T" ou de transição é caracterizada por uma estrutura densa de grãos fibrosos com limites firmemente compactados, muitas vezes resultando em um filme duro com uma superfície lisa.

Zona 2: Colunas Densamente Empacotadas

Em temperaturas mais altas, a difusão superficial torna-se significativa. O filme cresce como grãos colunares densamente empacotados que se estendem por toda a espessura do filme. Este é frequentemente o alvo para muitas aplicações ópticas e eletrônicas.

Zona 3: Grãos Equiaxiais Grandes

Em temperaturas muito altas (tipicamente acima da metade do ponto de fusão do material do filme), tanto a difusão superficial quanto a difusão em massa estão ativas. Os grãos colunares iniciais recristalizam em grãos equiaxiais tridimensionais maiores, o que pode reduzir o estresse, mas também aumentar a rugosidade da superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o crescimento de filmes finos é manipular propositalmente esses fatores para alcançar uma microestrutura específica e as propriedades de material desejadas.

- Se o seu foco principal for um filme epitaxial altamente ordenado: Use uma temperatura de substrato alta, uma taxa de deposição muito baixa e um ambiente de vácuo ultra-alto em um substrato com correspondência de rede.

- Se o seu foco principal for um revestimento duro e denso: Mire na faixa de temperatura da Zona T ou da Zona 2 baixa, usando um processo como a pulverização catódica para fornecer alguma energia cinética para adensamento.

- Se o seu foco principal for deposição de alta taxa para uma barreira simples: Um processo de temperatura mais baixa e taxa mais alta pode ser suficiente, mesmo que resulte em uma estrutura da Zona 1 menos ordenada.

Em última análise, dominar o crescimento de filmes finos é entender e controlar o panorama energético sobre o qual seu filme é construído.

Tabela Resumo:

| Fator | Influência Principal no Crescimento do Filme |

|---|---|

| Temperatura do Substrato | Controla a mobilidade superficial dos átomos, crítica para a ordem cristalina. |

| Taxa de Deposição | Afeta o tempo de difusão dos átomos; taxas baixas promovem estruturas ordenadas. |

| Energia das Espécies Depositadas | Aumenta a densidade, mas pode introduzir defeitos; chave na pulverização catódica. |

| Pressão e Pureza da Câmara | Impacta a energia cinética e a incorporação de impurezas. |

| Modo de Crescimento (ex: Camada por Camada) | Determina a estrutura inicial do filme (lisa vs. em ilhas). |

Pronto para alcançar controle preciso sobre seu processo de deposição de filmes finos? O equipamento de laboratório certo é fundamental para manipular esses fatores críticos de crescimento. Na KINTEK, somos especializados em fornecer sistemas de pulverização catódica de alto desempenho, fontes de evaporação e reatores CVD projetados para fornecer o controle preciso de temperatura, taxas de deposição e condições de energia que sua pesquisa exige. Deixe nossos especialistas ajudá-lo a selecionar a solução ideal para cultivar filmes finos uniformes e de alta qualidade para sua aplicação específica — desde camadas epitaxiais para eletrônica até revestimentos duros e densos.

Contate nossos especialistas em filmes finos hoje mesmo para discutir os requisitos do seu projeto e otimizar seu processo de deposição.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Liofilizador de Laboratório de Alto Desempenho

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo