A escolha da frequência correta para um processo de aquecimento por indução é uma decisão crítica que equilibra a física e os objetivos práticos. Os principais fatores que você deve considerar são a profundidade de aquecimento desejada (profundidade de referência), o tamanho, espessura e material da peça de trabalho, e o requisito específico do processo, como endurecimento superficial, aquecimento total ou fusão. Frequências mais altas concentram o calor perto da superfície, enquanto frequências mais baixas penetram mais profundamente.

O princípio fundamental a ser compreendido é que a frequência determina a profundidade de aquecimento. Frequências altas criam calor superficial para tratamentos de superfície, enquanto frequências baixas levam o calor para o núcleo de uma peça. Todos os outros fatores — material, tamanho e custo — são avaliados sob a ótica dessa relação central.

O Princípio Central: Frequência e Profundidade de Aquecimento

Toda a ciência do aquecimento por indução é construída sobre a relação entre a frequência da corrente alternada e o "efeito pelicular" (skin effect), que descreve como as correntes parasitas induzidas fluem dentro de um condutor.

Como a Frequência Controla a Penetração do Calor

Um campo magnético alternado induz correntes parasitas (eddy currents) na peça condutora, e a resistência ao fluxo dessas correntes gera calor.

Em frequências altas (ex: 100-500 kHz), as correntes parasitas são forçadas a fluir em uma camada muito fina perto da superfície da peça. Isso resulta em aquecimento superficial rápido e concentrado.

Em frequências baixas ou médias (ex: 1-10 kHz), as correntes parasitas fluem muito mais profundamente no material. Isso permite um aquecimento mais lento e uniforme de toda a seção transversal da peça. Essa profundidade de penetração é frequentemente chamada de profundidade de referência elétrica.

Definindo as Faixas de Frequência

Embora as definições possam variar ligeiramente entre os fabricantes, a indústria geralmente usa duas faixas principais para estas aplicações:

- Frequência Média (MF): Geralmente opera entre 1 kHz e 10 kHz. Esta faixa é a escolha padrão para aplicações que exigem penetração profunda de calor.

- Frequência Alta (HF): Geralmente opera na faixa de 60 kHz a 500 kHz. Esta banda é usada quando o calor precisa ser concentrado na superfície ou perto dela.

Fatores Chave que Influenciam Sua Escolha

Além do princípio central da profundidade, várias características da peça de trabalho e do processo guiarão sua seleção de frequência para alcançar um resultado ideal.

Tamanho e Espessura da Peça de Trabalho

Para peças grandes e espessas, uma frequência mais baixa é necessária para permitir que o calor "percole" até o núcleo. Usar uma frequência alta em uma peça espessa superaqueceria a superfície muito antes que o centro aquecesse.

Para peças pequenas ou finas, uma frequência alta é necessária. Ela aquece a peça muito rapidamente e eficientemente, e como a peça é fina, o calor se conduz naturalmente para o núcleo em um curto espaço de tempo.

Propriedades do Material: Magnético vs. Não Magnético

Materiais como ferro e aço são magnéticos abaixo de sua temperatura de Curie (cerca de 770°C ou 1420°F).

Em materiais magnéticos, o calor é gerado tanto pelas correntes parasitas quanto por um efeito secundário chamado histerese. Esse atrito magnético torna o aquecimento mais eficiente, especialmente em frequências mais baixas. Assim que o material ultrapassa a temperatura de Curie, ele se torna não magnético, e apenas as correntes parasitas continuam a gerar calor.

Resistividade do Material

A resistividade elétrica de um material afeta a facilidade com que as correntes parasitas podem ser convertidas em calor. Materiais com maior resistividade (como aço) aquecem mais prontamente do que materiais com resistividade muito baixa (como cobre ou alumínio). Isso pode influenciar a potência e o tempo necessários, mas a frequência continua sendo o principal fator determinante da localização do calor.

O Processo de Aquecimento Específico

Seu objetivo final é o fator decisivo.

- Endurecimento Superficial: Requer uma superfície externa dura e um núcleo macio. Isso exige aquecimento superficial preciso, tornando a alta frequência a única escolha viável.

- Aquecimento Total para Forjamento ou Conformação: A peça inteira deve ser aquecida uniformemente até uma temperatura maleável. Isso requer penetração profunda de calor, tornando a frequência média o padrão.

- Fusão: Para fundir um grande volume de metal, toda a carga deve ser aquecida. Isso é melhor alcançado com frequências baixas a médias que geram correntes profundas e de agitação.

- Brasagem e Soldagem: Isso geralmente envolve o aquecimento de uma área de junta específica em uma montagem maior. A alta frequência é tipicamente preferida para fornecer calor rápido e localizado sem afetar o restante da peça.

Compreendendo as Compensações (Trade-offs)

A seleção de uma frequência não é apenas um exercício técnico; envolve considerações práticas e financeiras.

Eficiência vs. Profundidade

Um sistema de alta frequência é extremamente eficiente para aquecer uma superfície, mas muito ineficiente para aquecer totalmente uma peça grande. Inversamente, um sistema de baixa frequência é eficiente para aquecimento em massa, mas não consegue criar uma camada superficial endurecida rasa. Usar a frequência errada leva a desperdício de energia e longos tempos de aquecimento.

Custo e Complexidade

Às vezes, diferentes combinações de potência e frequência podem alcançar um resultado semelhante. Uma unidade de baixa potência e alta frequência pode realizar a mesma tarefa de aquecimento de peças pequenas que uma unidade de maior potência e frequência média. O custo de aquisição, o custo operacional e a complexidade do equipamento devem ser ponderados em relação aos requisitos do processo.

O Problema do "Tamanho Único Não Serve para Todos"

Um sistema de indução é otimizado para uma faixa de frequência específica. Um sistema projetado para endurecimento superficial de alta frequência é fundamentalmente inadequado para aquecimento total de baixa frequência. É fundamental selecionar equipamentos projetados para sua aplicação principal, pois uma única máquina raramente domina ambas as extremidades do espectro de frequência.

Fazendo a Escolha Certa para Sua Aplicação

Para fazer uma escolha definitiva, alinhe a frequência com seu objetivo de processamento principal.

- Se seu foco principal é o endurecimento superficial: Você precisa de aquecimento superficial e preciso. Selecione um sistema de alta frequência (HF), tipicamente na faixa de 100-500 kHz.

- Se seu foco principal é o aquecimento total para forjamento: Você precisa de calor profundo e uniforme. Selecione um sistema de frequência média (MF), tipicamente na faixa de 1-10 kHz.

- Se seu foco principal é a fusão de grandes volumes: Você precisa de aquecimento em massa eficiente. Selecione um sistema de baixa a média frequência para penetrar e agitar toda a carga metálica.

- Se seu foco principal é brasagem ou aquecimento de peças pequenas e delicadas: Você precisa de energia rápida e localizada. Selecione um sistema de alta frequência (HF) para minimizar a dispersão de calor e o tempo de ciclo.

Corresponder a frequência ao seu material e objetivo é a chave para desbloquear um processo de aquecimento eficiente, repetível e precisamente controlado.

Tabela Resumo:

| Fator | Alta Frequência (ex: 100-500 kHz) | Frequência Baixa/Média (ex: 1-10 kHz) |

|---|---|---|

| Profundidade de Aquecimento | Superficial (rasa) | Profunda (núcleo) |

| Melhor Para | Endurecimento superficial, brasagem, peças finas | Aquecimento total, forjamento, fusão, peças espessas |

| Tipo de Material | Eficiente em materiais magnéticos | Eficaz para aquecimento em massa de todos os condutores |

Desbloqueie Precisão e Eficiência em Seu Laboratório

Escolher a frequência correta de aquecimento por indução é crucial para alcançar resultados consistentes e de alta qualidade em seu processamento de materiais. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório robustos e consumíveis adaptados às suas necessidades específicas de aquecimento por indução — seja você trabalhando com endurecimento superficial, brasagem ou aplicações de aquecimento total.

Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para aumentar a eficiência do seu processo, reduzir os custos de energia e garantir resultados repetíveis. Entre em contato conosco hoje para discutir suas necessidades e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Entre em contato com nossa equipe agora para otimizar seu processo de aquecimento por indução!

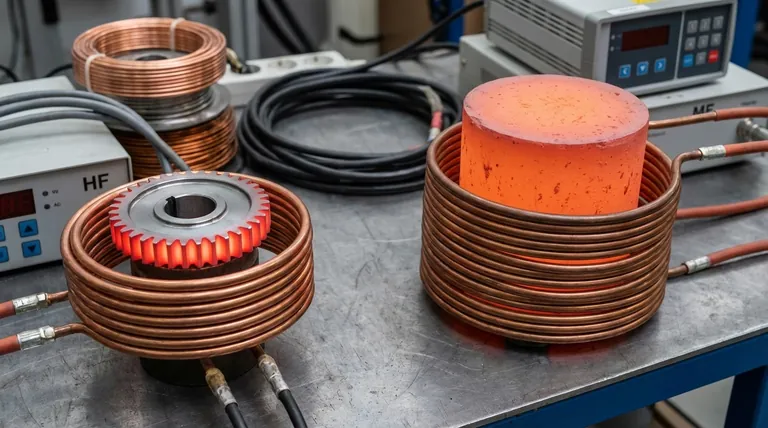

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como posso reduzir o consumo de energia do meu forno de indução? Reduza os custos de energia com uma abordagem holística

- Quais são as desvantagens do forno de indução tipo sem núcleo (coreless)? Trocas-chave entre flexibilidade e eficiência

- Qual é o benefício do forno de indução? Alcance Pureza, Precisão e Eficiência na Fusão de Metais

- O que é um aquecedor por indução de alta frequência? Domínio do Aquecimento de Superfície para Têmpera e Brasagem

- O que é o processo de fusão por arco a vácuo? Um guia para a produção de metais de alta pureza

- Quais papéis os fornos de indução a vácuo e os cadinhos de grafite de alta pureza desempenham na fusão da liga Mg-2Ag? Domine a Pureza.

- Como os fornos de fusão de alta temperatura garantem a bioatividade dos materiais? Obtenha Revestimentos Precisos de Vidro Bioativo

- Quais são as vantagens do forno de indução de canal? Obtenha a Retenção de Metal Fundido com Eficiência Energética