Embora essencial para atingir alta dureza, as principais desvantagens da têmpera são os riscos significativos de distorção, rachaduras e um aumento dramático na fragilidade. Esses problemas decorrem do choque térmico extremo e das rápidas mudanças microestruturais que o material sofre, gerando imensas tensões internas que podem comprometer a integridade da peça.

A têmpera é um choque controlado para o sistema de um material. Ela troca ductilidade por dureza, mas essa transformação introduz poderosas tensões internas que, se não forem gerenciadas, podem levar a distorção, rachaduras e falha prematura.

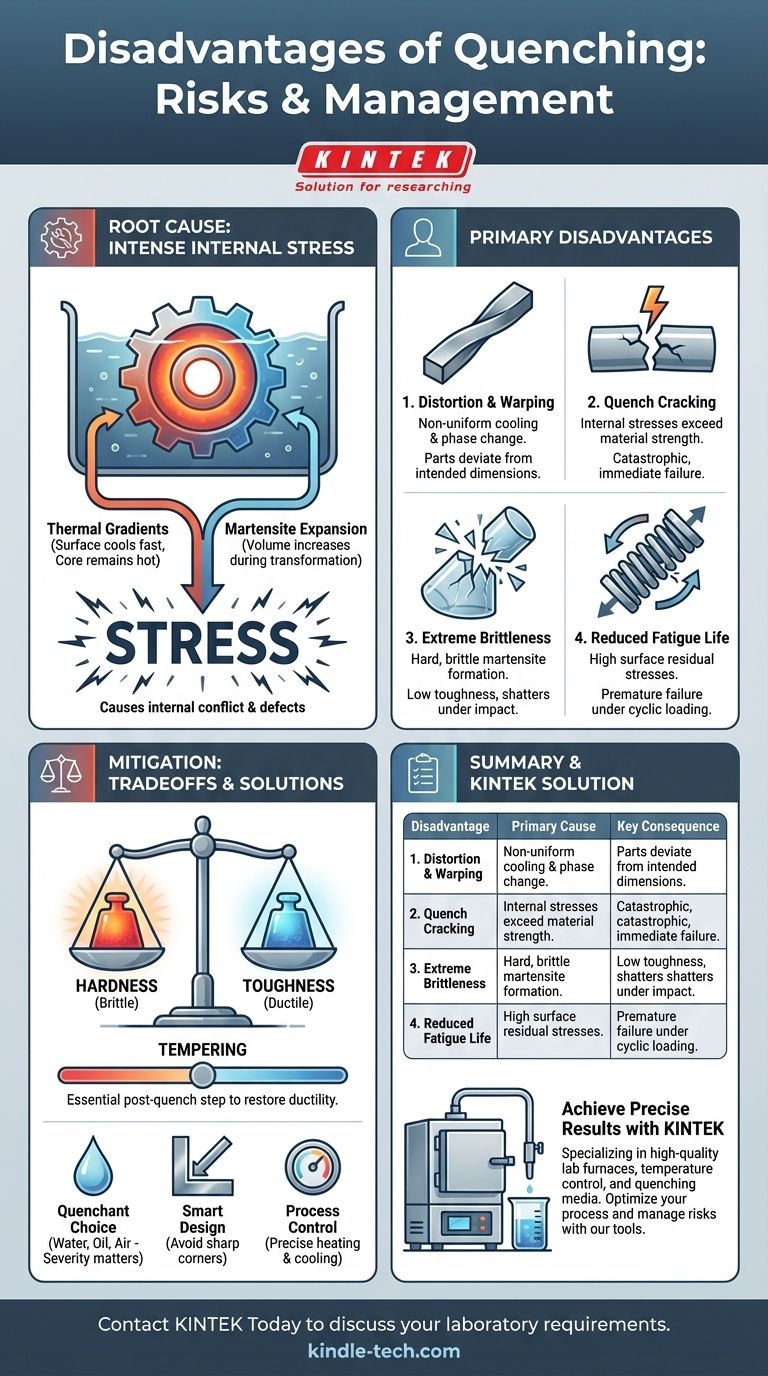

A Origem do Problema: Tensão

Os efeitos negativos da têmpera não são aleatórios; são consequências diretas de dois eventos físicos que ocorrem simultaneamente: resfriamento rápido e transformação de fase. Compreender isso é fundamental para mitigar os riscos.

Gradientes Térmicos

Quando uma peça quente é submersa em um meio de têmpera, sua superfície esfria quase instantaneamente enquanto seu núcleo permanece quente. Essa diferença de temperatura, ou gradiente térmico, faz com que a superfície que resfria e contrai puxe contra o interior quente e expandido.

A Mudança de Volume da Martensita

Para os aços, a têmpera é projetada para forçar a fase austenita de alta temperatura a se transformar em martensita, uma estrutura cristalina muito dura e frágil. Crucialmente, essa transformação envolve um aumento significativo de volume.

O Resultado: Tensão Interna Intensa

Esses dois fatores se combinam para criar um estado de guerra dentro do material. A superfície esfria, contrai e, em seguida, expande-se repentinamente ao formar martensita. Enquanto isso, o núcleo está esfriando mais lentamente. Essa mudança não uniforme de volume aprisiona grandes quantidades de tensão residual, que é a causa raiz de quase todos os defeitos relacionados à têmpera.

As Principais Desvantagens Explicadas

A tensão interna gerada durante a têmpera se manifesta como vários problemas distintos e destrutivos.

Distorção e Empenamento

Se as tensões internas excederem o limite elástico do material, elas deformarão fisicamente a peça. O componente não corresponderá mais às suas dimensões pretendidas, um fenômeno conhecido como distorção ou empenamento. Seções longas e finas são especialmente vulneráveis.

Rachaduras de Têmpera

Esta é a falha mais catastrófica. Se as tensões internas excederem a resistência à tração máxima do material, a peça simplesmente rachará. As rachaduras geralmente se iniciam em cantos afiados ou furos, que atuam como concentradores de tensão. Isso pode acontecer durante a têmpera ou mesmo horas depois, à medida que as tensões se acomodam.

Fragilidade Extrema

A martensita oferece dureza e resistência ao desgaste excepcionais, mas é inerentemente frágil. Uma peça "como temperada" tem tenacidade muito baixa e pode quebrar como vidro sob impacto ou carregamento de choque. Por essa razão, uma peça temperada quase nunca é usada sem um tratamento térmico subsequente.

Vida Útil à Fadiga Reduzida

Mesmo que uma peça não rache ou entorte visivelmente, altos níveis de tensão residual de tração na superfície podem reduzir drasticamente sua vida útil à fadiga. Essas tensões atuam como uma pré-carga, tornando a peça muito mais suscetível a falhas por carregamento cíclico.

Compreendendo as Trocas e a Mitigação

A têmpera é uma ferramenta poderosa, mas deve ser usada com uma compreensão clara de suas trocas. O objetivo é atingir a dureza desejada, minimizando os riscos associados.

Dureza vs. Tenacidade

Este é o compromisso fundamental do tratamento térmico. A têmpera empurra o material para o lado da dureza do espectro à custa direta da tenacidade. Uma peça mais dura é mais frágil.

O Papel Crítico do Meio de Têmpera

A severidade da têmpera é determinada pelo meio de resfriamento. A água proporciona uma têmpera muito rápida e agressiva, criando alta tensão. O óleo é mais lento e menos severo. O ar é o mais suave. Escolher um meio de têmpera que resfrie a peça apenas rápido o suficiente para formar martensita – e não mais rápido – é crucial para minimizar a distorção e as rachaduras.

A Necessidade do Revenimento

Uma peça temperada deve ser considerada um produto incompleto. Um processo de aquecimento subsequente chamado revenimento é quase sempre necessário. O revenimento alivia as tensões internas e restaura uma quantidade controlada de tenacidade e ductilidade, tornando o material adequado para seu uso pretendido.

A Geometria Importa

Um bom design é uma defesa fundamental contra defeitos de têmpera. Raios generosos, espessuras de seção uniformes e a eliminação de cantos internos afiados reduzem significativamente as concentrações de tensão e tornam uma peça muito menos propensa a rachar.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de temperar – e como temperar – depende inteiramente da aplicação final e dos requisitos de desempenho do componente.

- Se seu foco principal é a dureza máxima e a resistência ao desgaste: A têmpera é necessária, mas deve ser seguida por um ciclo de revenimento para evitar falhas frágeis catastróficas.

- Se seu foco principal é a tenacidade e a resistência ao impacto: É necessária uma têmpera menos severa (por exemplo, óleo) seguida de um revenimento de temperatura mais alta, ou um tratamento térmico alternativo, como a normalização, pode ser mais apropriado.

- Se seu foco principal é a estabilidade dimensional: Considere usar um aço de endurecimento ao ar que possa ser temperado lentamente, ou selecione um meio de têmpera menos agressivo para minimizar o choque térmico que causa a distorção.

Ao compreender esses riscos, você pode transformar a têmpera de um passivo potencial em uma ferramenta de fabricação previsível e poderosa.

Tabela Resumo:

| Desvantagem | Causa Primária | Consequência Principal |

|---|---|---|

| Distorção/Empenamento | Resfriamento não uniforme e transformação de fase | Peças desviam das dimensões pretendidas |

| Rachaduras de Têmpera | Tensões internas excedem a resistência do material | Falha catastrófica, muitas vezes imediata, da peça |

| Fragilidade Extrema | Formação de martensita dura e frágil | Baixa tenacidade e resistência ao impacto |

| Vida Útil à Fadiga Reduzida | Altas tensões residuais de tração na superfície | Falha prematura sob carregamento cíclico |

Obtenha resultados de tratamento térmico precisos e confiáveis com a KINTEK.

A têmpera é um delicado equilíbrio entre atingir a dureza e gerenciar os riscos de tensão, distorção e rachaduras. O equipamento e os consumíveis certos são críticos para controle e repetibilidade.

A KINTEK é especializada em fornos de laboratório de alta qualidade, sistemas de controle de temperatura e meios de têmpera adaptados às suas necessidades específicas de material e aplicação. Ajudamos você a mitigar as desvantagens da têmpera, fornecendo as ferramentas para um processamento térmico preciso.

Deixe nossos especialistas ajudá-lo a otimizar seu processo de tratamento térmico. Entre em contato com a KINTEK hoje para discutir os requisitos do seu laboratório para fornos, meios de têmpera e consumíveis.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Como um forno de tratamento térmico de alta temperatura processa aço de zircônio e carbono? Otimizar o desempenho do compósito

- Qual é a importância da pirólise? Transformando Resíduos em Recursos Valiosos

- Quais são as unidades de pressão de vácuo? Torr, mbar e Pascal explicados

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Quais são as desvantagens do EAF? Desafios Chave em Custo, Qualidade e Matérias-Primas

- Qual é o propósito de usar um forno de secagem a vácuo após a moagem em moinho de bolas de NaSICON? Garantir Pureza e Homogeneidade de Fase

- Qual função crítica um forno a vácuo desempenha no pós-processamento de eletrodos? Garante Estabilidade e Previne Oxidação

- Como funciona o revestimento a vácuo? Obtenha Propriedades de Superfície Superiores com a Tecnologia PVD