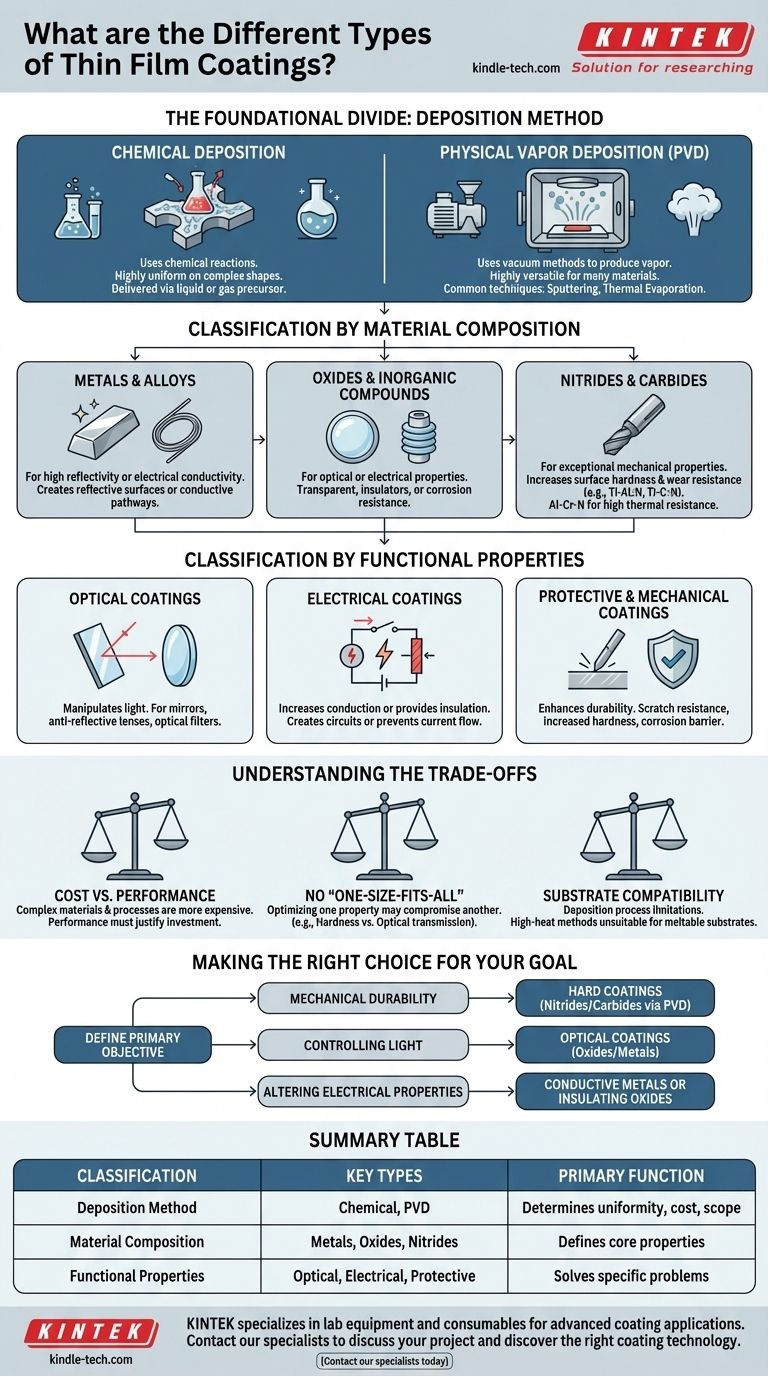

No nível mais alto, os revestimentos de filme fino são categorizados em dois tipos fundamentais com base no seu método de aplicação: Deposição Química e Deposição Física de Vapor (PVD). A partir daí, são classificados ainda mais pela sua composição material — como metais, óxidos ou nitretos — e pelas suas propriedades funcionais pretendidas, como transmissão óptica ou dureza mecânica.

O "tipo" de um revestimento de filme fino não é um rótulo único. É uma combinação do seu método de aplicação, da sua composição material e do problema específico que foi projetado para resolver, desde o aumento da durabilidade até o controle da eletricidade ou da luz.

A Divisão Fundamental: Método de Deposição

A distinção mais crítica na tecnologia de filme fino é como o revestimento é aplicado ao material do substrato. Esta escolha dita as propriedades, o custo e as potenciais aplicações do produto final.

Deposição Química

Os processos de deposição química usam reações químicas na superfície do substrato para formar o filme. Os materiais constituintes são entregues através de um precursor líquido ou gasoso.

Este método é valorizado pela sua capacidade de produzir revestimentos altamente uniformes sobre formas complexas.

Deposição Física de Vapor (PVD)

A Deposição Física de Vapor abrange um conjunto de métodos de deposição a vácuo que usam processos físicos para produzir um vapor de material. Este vapor então se condensa no substrato para formar o filme fino.

As técnicas comuns de PVD incluem pulverização catódica e evaporação térmica. Esta abordagem é altamente versátil para depositar uma vasta gama de materiais.

Classificação por Composição Material

O material usado no revestimento é o que define suas características principais. Diferentes materiais são escolhidos para atingir objetivos de desempenho específicos.

Metais e Ligas

Metais puros e suas ligas são comumente usados para aplicações que exigem alta refletividade ou condutividade elétrica. Eles podem ser usados para criar superfícies refletivas ou caminhos condutores em substratos isolantes.

Óxidos e Compostos Inorgânicos

Materiais como óxidos metálicos são frequentemente usados por suas propriedades ópticas ou elétricas únicas. Eles podem ser projetados para serem transparentes, atuar como isolantes elétricos ou fornecer robusta resistência à corrosão.

Nitretos e Carbonetos

Esta classe de materiais avançados é conhecida por suas propriedades mecânicas excepcionais. Formulações como Nitreto de Titânio Alumínio (Ti-Al-N) e Carbonitreto de Titânio (Ti-C-N) são usadas para aumentar drasticamente a dureza da superfície e a resistência ao desgaste em ferramentas de corte e componentes.

Por exemplo, o Nitreto de Alumínio Cromo (Al-Cr-N) é especificamente valorizado pela sua alta resistência térmica, o que melhora a vida útil da ferramenta em operações de corte de alta temperatura.

Classificação por Propriedades Funcionais

Em última análise, os filmes finos são escolhidos pelo que eles fazem. Esta classificação funcional muitas vezes impulsiona a seleção tanto do material quanto do método de deposição.

Revestimentos Ópticos

Esses filmes são projetados para manipular a luz. Eles são usados para criar superfícies altamente refletivas para espelhos, revestimentos antirreflexo para lentes e filtros ópticos precisos que transmitem ou bloqueiam comprimentos de onda específicos.

Revestimentos Elétricos

Os revestimentos elétricos servem a um de dois propósitos: aumentar a condução ou fornecer isolamento. Uma fina camada de metal pode criar um circuito, enquanto uma camada de óxido cerâmico pode impedir a passagem de corrente elétrica.

Revestimentos Protetores e Mecânicos

Esses revestimentos existem para aumentar a durabilidade do material subjacente. Eles fornecem benefícios cruciais como resistência a arranhões, maior dureza e uma barreira contra a corrosão, prolongando a vida útil e o desempenho do substrato.

Compreendendo as Trocas

A seleção de um revestimento de filme fino é um processo de equilíbrio de requisitos concorrentes. Não existe um único tipo de revestimento "melhor", apenas o mais apropriado para uma aplicação específica.

Custo vs. Desempenho

Materiais mais complexos e de alto desempenho como Ti-Al-N e os processos necessários para depositá-los são inerentemente mais caros. O ganho de desempenho desejado deve justificar o investimento.

Nenhuma Solução "Tamanho Único"

Um revestimento otimizado para uma propriedade muitas vezes compromete outra. Um filme projetado para dureza extrema e resistência ao desgaste dificilmente possuirá também as propriedades necessárias para uma lente óptica de alta transmissão.

Compatibilidade do Substrato

O próprio processo de deposição pode ser uma limitação. Métodos de deposição química de alta temperatura, por exemplo, não podem ser usados em substratos que derreteriam ou deformariam sob esse calor, forçando a seleção de um processo alternativo.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o revestimento correto, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é a durabilidade mecânica: Você deve investigar revestimentos duros feitos de nitretos e carbonetos, como Ti-Al-N ou Al-Cr-N, aplicados via PVD.

- Se o seu foco principal é controlar a luz: Sua solução reside em revestimentos ópticos, que usam camadas precisas de óxidos e metais para atingir propriedades reflexivas ou transmissivas específicas.

- Se o seu foco principal é alterar as propriedades elétricas: Você precisará escolher entre metais condutores para criar caminhos ou compostos inorgânicos isolantes para criar barreiras.

Escolher o filme fino certo é sobre combinar um material específico e um processo de deposição com seus requisitos de desempenho únicos.

Tabela Resumo:

| Classificação | Tipos Principais | Função Primária |

|---|---|---|

| Método de Deposição | Deposição Química, Deposição Física de Vapor (PVD) | Determina a uniformidade do revestimento, custo e escopo de aplicação |

| Composição Material | Metais/Ligas, Óxidos, Nitretos/Carbonetos | Define as propriedades principais como condutividade, dureza ou características ópticas |

| Propriedades Funcionais | Ópticas, Elétricas, Protetoras/Mecânicas | Resolve problemas específicos (por exemplo, controle de luz, resistência ao desgaste, isolamento) |

Precisa de uma solução de revestimento de filme fino adaptada às suas necessidades específicas?

A KINTEK é especializada em equipamentos e consumíveis de laboratório para aplicações avançadas de revestimento. Quer esteja a desenvolver componentes ópticos, a melhorar a durabilidade de ferramentas com revestimentos duros como Ti-Al-N, ou a necessitar de propriedades elétricas precisas, a nossa experiência e produtos podem ajudá-lo a alcançar resultados superiores.

Contacte os nossos especialistas hoje para discutir o seu projeto e descobrir a tecnologia de revestimento certa para as suas necessidades!

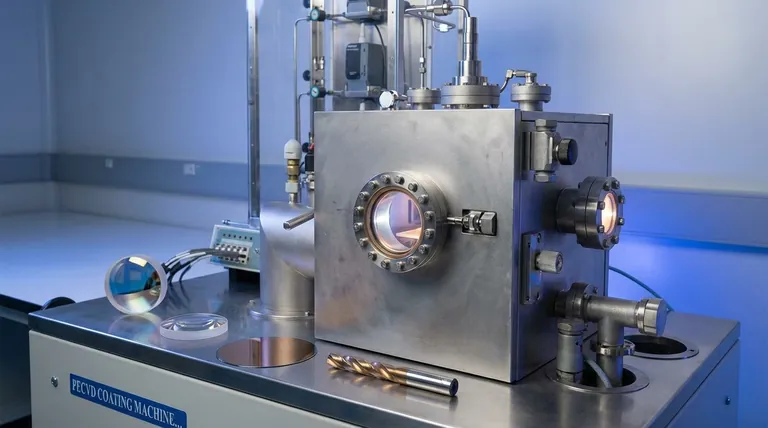

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza