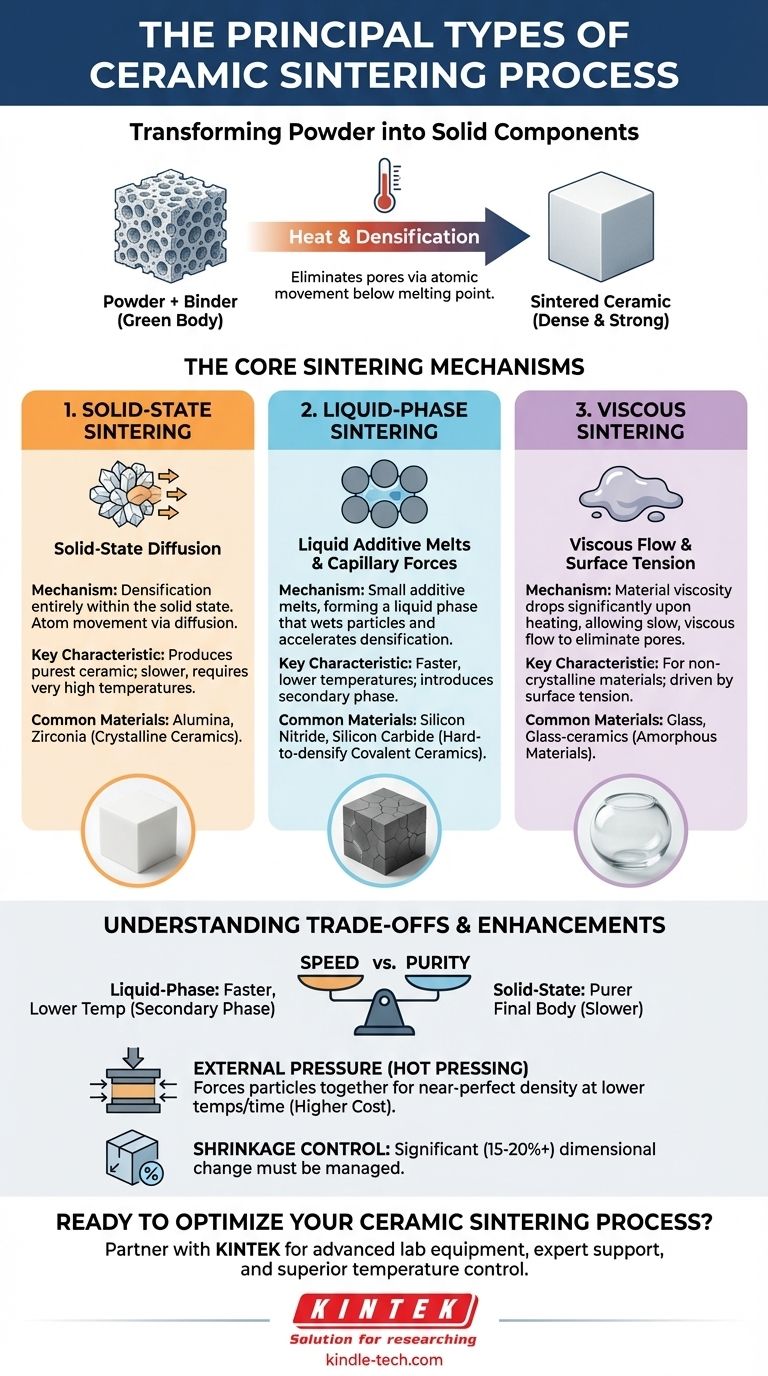

Os principais tipos de sinterização cerâmica são Sinterização em Estado Sólido, Sinterização em Fase Líquida e Sinterização Viscosa. Cada método utiliza um mecanismo físico diferente para fundir o pó cerâmico em um objeto denso e sólido. A escolha do processo não é arbitrária; ela é ditada pelas propriedades intrínsecas do próprio material cerâmico e pela densidade desejada do componente final.

O principal desafio na sinterização é fazer com que as partículas sólidas se fundam. Os vários métodos de sinterização são simplesmente estratégias diferentes para encorajar os átomos a se moverem e eliminarem os espaços vazios entre essas partículas, com a escolha da estratégia dependendo inteiramente da química e do comportamento de fusão do material.

O Propósito da Sinterização: Do Pó ao Sólido

Antes que a sinterização possa começar, um componente deve ser formado. Isso é tipicamente feito misturando pó cerâmico com um ligante e prensando-o em um molde.

A peça frágil resultante é chamada de "corpo verde". Ela tem a forma correta, mas é altamente porosa e carece de resistência mecânica. O objetivo fundamental da sinterização é aquecer este corpo verde a uma alta temperatura — abaixo do seu ponto de fusão — para eliminar esses poros e criar uma cerâmica densa e forte.

Como a Sinterização Funciona

Durante o aquecimento, os átomos se movem dos pontos de contato das partículas de pó para preencher os vazios, ou poros, entre elas. Este processo, impulsionado pela redução da energia superficial, faz com que as partículas se fundam e o componente inteiro encolha e se densifique.

O mecanismo específico pelo qual os átomos se movem define o tipo de processo de sinterização.

Os Mecanismos Essenciais de Sinterização

Os três mecanismos primários correspondem aos três principais tipos de sinterização. Cada um é adequado para uma classe diferente de material cerâmico.

Sinterização em Estado Sólido

A Sinterização em Estado Sólido é um processo onde a densificação ocorre inteiramente enquanto o material permanece sólido. O movimento dos átomos é alcançado através da difusão em estado sólido.

Este método é a abordagem "convencional" usada para muitas cerâmicas cristalinas comuns, como alumina e zircônia. Como depende apenas da difusão dentro de um sólido, pode ser um processo mais lento, exigindo temperaturas muito altas.

Sinterização em Fase Líquida

A Sinterização em Fase Líquida é usada para materiais que são muito difíceis de densificar apenas por difusão em estado sólido. Isso inclui cerâmicas de alto desempenho como nitreto de silício e carboneto de silício.

Neste processo, pequenas quantidades de um aditivo são misturadas com o pó cerâmico. Na temperatura de sinterização, este aditivo derrete e forma uma fase líquida que umedece as partículas cerâmicas sólidas. Este líquido acelera dramaticamente a densificação através de forças capilares, que puxam as partículas sólidas e fornecem um caminho rápido para o transporte de material.

Sinterização Viscosa

A Sinterização Viscosa aplica-se especificamente a materiais amorfos, ou não cristalinos, como o vidro.

Em vez de partículas distintas se fundirem, o material aquece e sua viscosidade diminui significativamente. Ele se comporta como um líquido muito espesso, e os poros são eliminados por um fluxo lento e viscoso sob a força da tensão superficial.

Compreendendo as Vantagens e Desvantagens

A escolha de um processo de sinterização envolve equilibrar velocidade, pureza e as propriedades finais do componente.

Velocidade vs. Pureza

A sinterização em fase líquida é significativamente mais rápida e pode ser realizada em temperaturas mais baixas do que a sinterização em estado sólido.

No entanto, ela introduz um aditivo que se torna uma parte permanente da microestrutura final. Embora muitas vezes benéfica, esta fase secundária pode, por vezes, comprometer o desempenho do material em temperaturas extremas ou em ambientes corrosivos. A sinterização em estado sólido produz um corpo final mais puro.

O Papel da Pressão Externa

Para aplicações que exigem densidade quase perfeita, a pressão externa pode ser aplicada durante o aquecimento. Esta técnica é conhecida como prensagem a quente.

A prensagem a quente força fisicamente as partículas a se unirem, auxiliando na densificação e permitindo temperaturas de sinterização mais baixas ou tempos mais curtos. É uma modificação que pode ser aplicada a processos de estado sólido ou fase líquida, mas adiciona custo e complexidade significativos.

Contração e Controle Dimensional

Todos os processos de sinterização fazem com que o componente encolha à medida que os poros são eliminados. Essa contração pode ser significativa — frequentemente 15-20% ou mais.

Essa mudança dimensional deve ser precisamente prevista e controlada. Fatores como temperaturas de sinterização mais altas ou a presença de uma fase líquida podem afetar a quantidade final de contração e devem ser cuidadosamente gerenciados para produzir peças com dimensões precisas.

Fazendo a Escolha Certa para o Seu Material

Sua escolha é determinada quase inteiramente pelo material que você precisa densificar. O objetivo é selecionar o processo cujo mecanismo seja compatível com as propriedades fundamentais do seu material.

- Se o seu foco principal é um óxido cristalino puro (por exemplo, Alumina, Zircônia): A sinterização em estado sólido é a abordagem padrão e mais eficaz.

- Se o seu foco principal é uma cerâmica covalente difícil de densificar (por exemplo, Carboneto de Silício, Nitreto de Silício): A sinterização em fase líquida é quase sempre necessária para atingir alta densidade de forma eficiente.

- Se o seu foco principal é um material amorfo (por exemplo, vidro ou vitrocerâmica): A densificação será governada pelos princípios da sinterização viscosa.

Compreender esses mecanismos essenciais é a chave para projetar e fabricar com sucesso componentes cerâmicos de alto desempenho.

Tabela Resumo:

| Tipo de Sinterização | Mecanismo Chave | Materiais Comuns | Característica Chave |

|---|---|---|---|

| Sinterização em Estado Sólido | Difusão em estado sólido | Alumina, Zircônia | Produz cerâmica pura; mais lenta, altas temperaturas |

| Sinterização em Fase Líquida | Fase líquida acelera a densificação | Nitreto de Silício, Carboneto de Silício | Mais rápida; introduz fase secundária |

| Sinterização Viscosa | Fluxo viscoso de material amorfo | Vidro, Vitrocerâmicas | Para materiais não cristalinos; impulsionada pela tensão superficial |

Pronto para Otimizar Seu Processo de Sinterização Cerâmica?

Escolher o método de sinterização correto é fundamental para alcançar a densidade, pureza e desempenho que sua aplicação exige. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para o processamento térmico preciso, desde a pesquisa e desenvolvimento até a produção em larga escala.

Faça parceria com a KINTEK para:

- Selecionar a tecnologia de forno ideal para o seu material cerâmico específico e processo de sinterização.

- Alcançar controle e uniformidade de temperatura superiores para resultados consistentes e de alta qualidade.

- Acessar suporte técnico especializado para solucionar desafios e otimizar seus parâmetros de sinterização.

Não deixe que as complexidades da sinterização atrasem sua inovação. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir as necessidades do seu projeto e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um tubo de quartzo facilita a condensação fracionada em um forno de gaseificação a vácuo de tubo horizontal? Guia de Especialista

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz