Em resumo, os revestimentos mais comuns para ferramentas de metal duro são famílias de materiais baseados em Nitreto de Titânio (TiN), Carbonitreto de Titânio (TiCN) e Nitreto de Alumínio e Titânio (AlTiN). Cada um oferece uma combinação única de dureza, resistência ao calor e lubricidade, projetada para otimizar a vida útil e o desempenho da ferramenta para materiais e condições de corte específicos.

O princípio fundamental não é encontrar o único revestimento "melhor", mas sim combinar as propriedades específicas do revestimento com o material que você está cortando e as demandas da operação de usinagem. O revestimento certo atua como um escudo, mudando fundamentalmente a forma como a ferramenta interage com a peça de trabalho.

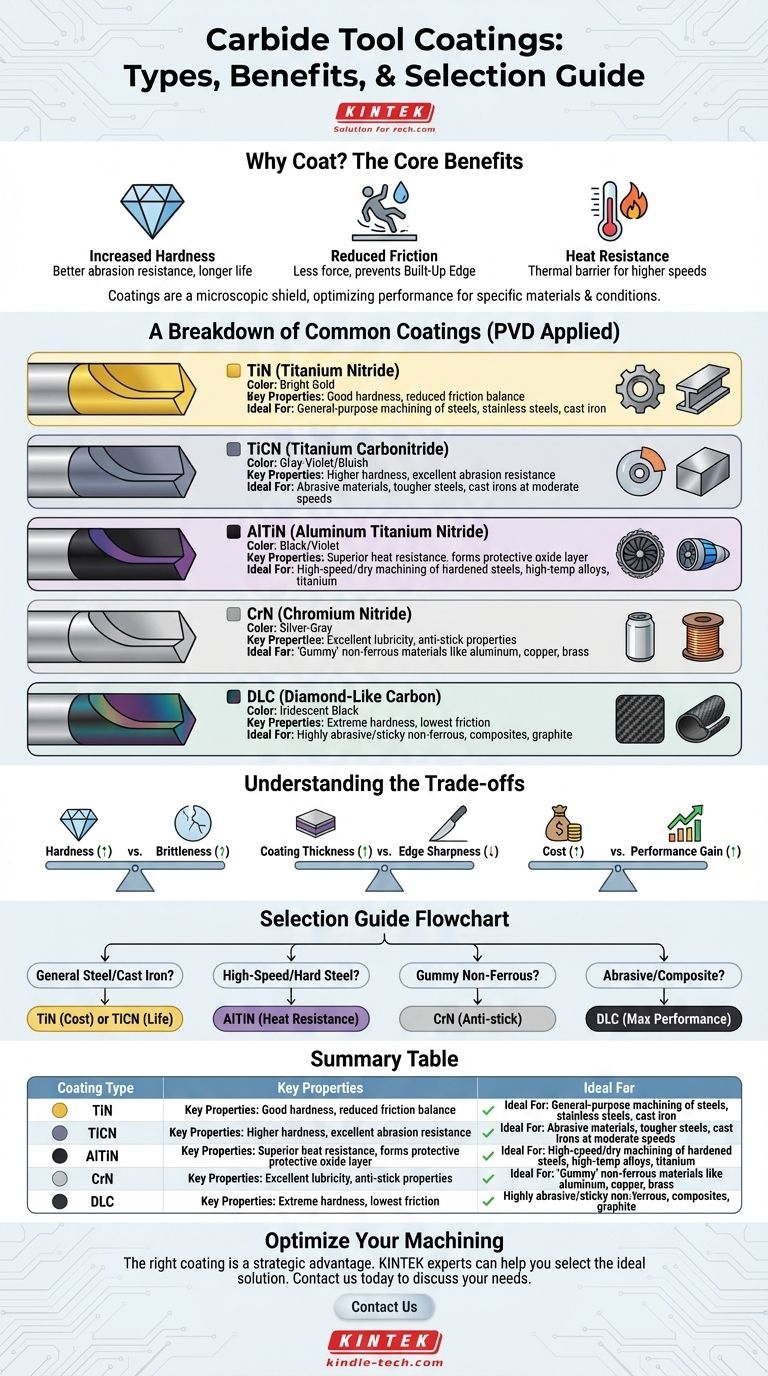

Por que Revestir uma Ferramenta de Metal Duro em Primeiro Lugar?

Antes de comparar revestimentos, é essencial entender o que eles fazem. Uma ferramenta de metal duro sem revestimento já é muito dura, mas uma camada microscópica de revestimento adiciona vantagens críticas de desempenho.

### Os Três Principais Benefícios

Um revestimento melhora o desempenho de uma ferramenta de três maneiras principais:

- Aumento da Dureza: O revestimento é frequentemente significativamente mais duro do que o substrato de metal duro em si. Isso se traduz diretamente em melhor resistência à abrasão e uma aresta de corte mais duradoura.

- Redução do Atrito: Uma superfície mais lisa e lubrificada reduz as forças necessárias para cortar e ajuda a evitar que o material grude na ferramenta, um problema conhecido como aresta postiça de corte (BUE).

- Resistência ao Calor: Os revestimentos atuam como uma barreira térmica, protegendo a ferramenta de metal duro das temperaturas extremas geradas na aresta de corte. Alguns revestimentos até usam esse calor a seu favor, formando camadas protetoras de óxido.

Uma Análise Detalhada dos Revestimentos Comuns para Ferramentas

Embora existam muitas variações proprietárias, a maioria dos revestimentos se enquadra em algumas famílias-chave. Eles são tipicamente aplicados por meio de um processo chamado Deposição Física de Vapor (PVD), que liga uma camada de apenas alguns mícrons de espessura à superfície da ferramenta.

### TiN (Nitreto de Titânio)

O TiN é o revestimento clássico de uso geral, facilmente identificado por sua cor dourada brilhante. Foi um dos primeiros revestimentos PVD a ser amplamente utilizado e continua sendo uma escolha confiável e econômica.

Oferece um bom equilíbrio entre maior dureza e atrito reduzido, tornando-o uma melhoria significativa em relação a uma ferramenta sem revestimento para usinagem geral de aços, aços inoxidáveis e ferro fundido.

### TiCN (Carbonitreto de Titânio)

Pense no TiCN como um avanço em relação ao TiN em termos de dureza. A adição de carbono na matriz do material o torna visivelmente mais resistente ao desgaste abrasivo.

Essa dureza extra torna o TiCN (geralmente cinza-violeta ou azulado) ideal para cortar materiais abrasivos ou quando você precisa de maior vida útil da ferramenta em aços e ferros fundidos mais resistentes, especialmente em velocidades de corte moderadas.

### AlTiN / TiAlN (Nitreto de Alumínio e Titânio)

Esta família de revestimentos representa um grande salto no desempenho térmico e é a principal escolha para usinagem de alto desempenho. O ingrediente chave é o alumínio, que forma uma camada microscópica de óxido de alumínio na aresta de corte à medida que as temperaturas aumentam.

Essa camada cerâmica autoformadora é incrivelmente dura e atua como uma excelente barreira térmica, permitindo que o AlTiN (preto/violeta) se destaque na usinagem de alta velocidade e a seco de aços temperados, ligas de alta temperatura e titânio. Quanto maior o teor de alumínio (como em AlTiN vs. TiAlN), melhor o desempenho em alta temperatura.

### CrN (Nitreto de Cromo)

O CrN (cinza-prateado) não é tão duro quanto os revestimentos à base de titânio, mas sua principal vantagem é a excelente lubricidade e as propriedades antiaderentes.

Isso o torna a escolha preferida para usinar materiais "gomosos" que tendem a causar aresta postiça de corte, principalmente materiais não ferrosos como alumínio, cobre e latão.

### DLC (Carbono Tipo Diamante)

Os revestimentos DLC são uma família de filmes avançados à base de carbono que oferecem dureza extrema combinada com um coeficiente de atrito excepcionalmente baixo – ainda menor que o CrN.

Essa lubricidade inigualável torna os revestimentos DLC (tipicamente pretos iridescentes) a solução definitiva para usinar materiais não ferrosos altamente abrasivos e pegajosos, como alumínio com alto teor de silício, grafite e compósitos.

Compreendendo as Compensações

A escolha de um revestimento envolve o equilíbrio de fatores concorrentes. Não existe um único revestimento que seja superior em todas as situações.

### Dureza vs. Fragilidade

Geralmente, à medida que a dureza de um revestimento aumenta, sua fragilidade também aumenta. Um revestimento extremamente duro como o TiCN é excelente para um corte suave e contínuo, mas pode ser mais propenso a lascar do que um revestimento mais resistente e dúctil em operações com interrupções pesadas.

### Espessura do Revestimento vs. Nitidez da Aresta

Os revestimentos adicionam espessura, mesmo que apenas alguns mícrons. Para materiais que exigem uma aresta de corte extremamente afiada, como o alumínio, um revestimento mais espesso pode arredondar ligeiramente a aresta, impactando negativamente o desempenho. É por isso que revestimentos finos de DLC ou CrN são frequentemente preferidos para essas aplicações.

### Custo vs. Ganho de Desempenho

Revestimentos avançados como AlTiN e DLC custam mais do que o TiN padrão. Você deve ponderar se o aumento da vida útil da ferramenta e da produtividade justifica o maior investimento inicial. Para um trabalho pontual em aço macio, o TiN é suficiente. Para uma produção em alto volume em um material difícil, o AlTiN quase certamente se pagará.

Selecionando o Revestimento Certo para Sua Aplicação

Use isso como um ponto de partida para combinar o revestimento com seu trabalho.

- Se seu foco principal é a usinagem de uso geral de aços e ferro fundido: Comece com TiN para economia ou atualize para TiCN para maior vida útil da ferramenta em condições mais abrasivas.

- Se seu foco principal é a usinagem de alta velocidade ou a seco de aços duros e superligas: AlTiN é a escolha clara devido à sua resistência superior ao calor.

- Se seu foco principal é a usinagem de alumínio, cobre ou outros materiais não ferrosos: CrN ou DLC são suas melhores opções para evitar a aresta postiça de corte e obter um acabamento superior.

- Se seu foco principal é o desempenho máximo em materiais não ferrosos e compósitos: DLC oferece a combinação definitiva de dureza e lubricidade.

Em última análise, compreender essas propriedades de revestimento permite que você selecione uma ferramenta não apenas com base em sua forma, mas em sua superfície projetada.

Tabela Resumo:

| Tipo de Revestimento | Propriedades Chave | Ideal Para |

|---|---|---|

| TiN (Nitreto de Titânio) | Boa dureza, atrito reduzido, econômico | Usinagem de uso geral de aços, aços inoxidáveis, ferro fundido |

| TiCN (Carbonitreto de Titânio) | Maior dureza que o TiN, excelente resistência à abrasão | Usinagem de materiais abrasivos, aços mais resistentes, ferros fundidos em velocidades moderadas |

| AlTiN (Nitreto de Alumínio e Titânio) | Resistência superior ao calor, forma camada protetora de óxido | Usinagem de alta velocidade/a seco de aços temperados, ligas de alta temperatura, titânio |

| CrN (Nitreto de Cromo) | Excelente lubricidade, propriedades antiaderentes | Usinagem de materiais não ferrosos 'gomosos' como alumínio, cobre, latão |

| DLC (Carbono Tipo Diamante) | Dureza extrema, menor atrito, alta lubricidade | Usinagem de materiais não ferrosos altamente abrasivos/pegajosos, compósitos, grafite |

Pronto para otimizar seu processo de usinagem com o revestimento de ferramenta perfeito? O revestimento certo não é apenas uma atualização – é uma vantagem estratégica que aumenta drasticamente a vida útil da ferramenta, melhora a qualidade do acabamento e impulsiona a produtividade. Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo ferramentas de precisão projetadas para seus desafios específicos. Nossos especialistas podem ajudá-lo a selecionar o revestimento ideal para seus materiais e operações. Entre em contato conosco hoje através do nosso [#ContactForm] para discutir suas necessidades e descobrir como as soluções KINTEK podem aprimorar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura