Em resumo, as condições de qualquer processo de tratamento térmico são definidas por três variáveis primárias: a temperatura a que o metal é aquecido, o tempo que é mantido a essa temperatura e a taxa em que é resfriado. Esses fatores são manipulados precisamente para alterar a microestrutura interna do metal, mudando assim suas propriedades físicas e mecânicas, como dureza, resistência e ductilidade.

O princípio central do tratamento térmico não se trata apenas de aquecer e resfriar metal. Trata-se de usar a temperatura, o tempo e a taxa de resfriamento como alavancas precisas para controlar as transformações de fase dentro da estrutura cristalina do material para alcançar um resultado de engenharia específico e desejado.

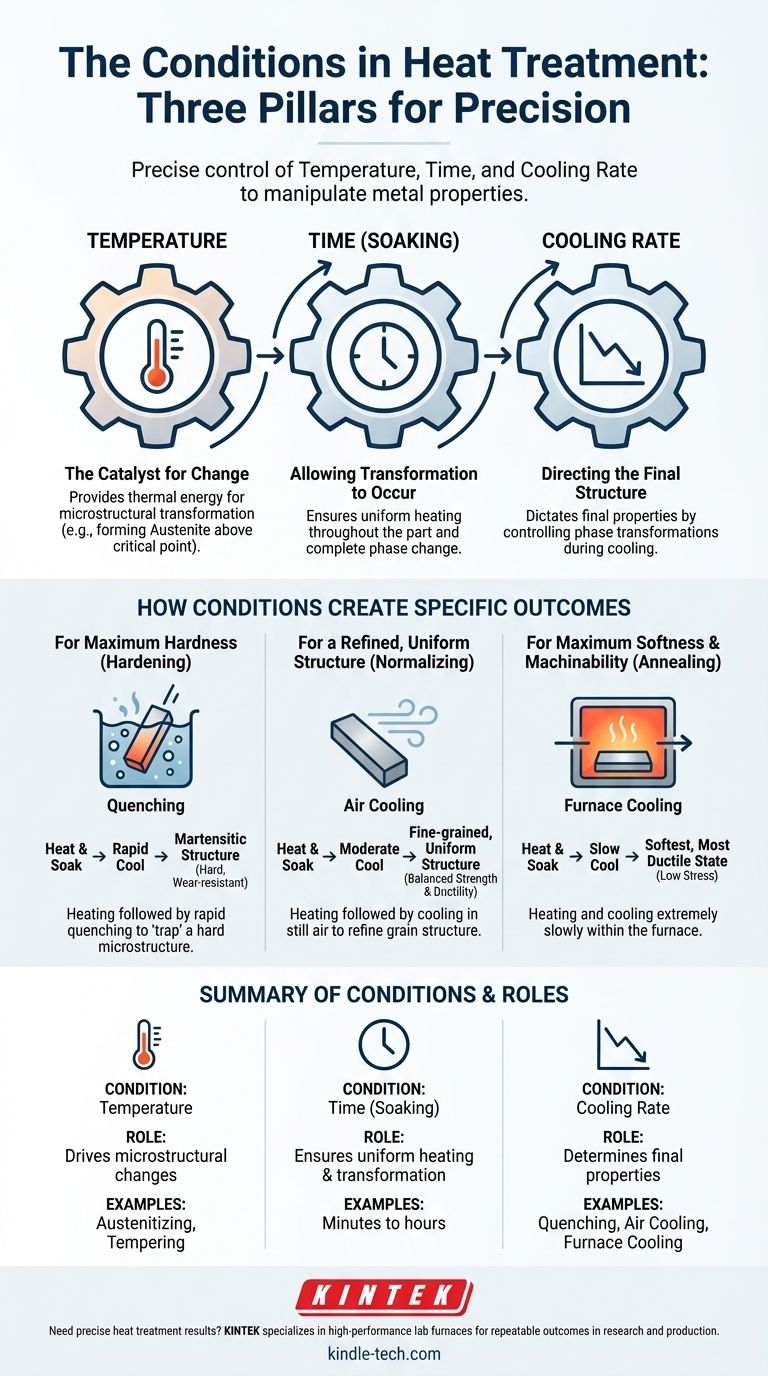

Os Três Pilares do Tratamento Térmico

Cada ciclo de tratamento térmico, desde o simples alívio de tensões até o endurecimento complexo, é construído sobre o controle cuidadoso de três condições fundamentais. Entender como cada uma funciona é a chave para entender todo o processo.

Temperatura: O Catalisador para a Mudança

A temperatura fornece a energia térmica necessária para que os átomos dentro da rede cristalina do metal se movam e se rearranjem.

Quando uma peça de aço é aquecida além de um ponto crítico (sua temperatura de austenitização), sua estrutura cristalina fundamental se transforma. Essa nova estrutura de alta temperatura (austenita) é o ponto de partida necessário para a maioria dos tratamentos térmicos de endurecimento.

Tempo: Permitindo que a Transformação Ocorra

Atingir a temperatura alvo não é suficiente. O metal deve ser mantido a essa temperatura, uma etapa conhecida como encharque, por uma duração específica.

Este tempo de manutenção garante duas coisas: primeiro, que toda a peça, da sua superfície ao seu núcleo, atinja uma temperatura uniforme. Segundo, permite que as mudanças microestruturais necessárias, como a formação de austenita, se completem em todo o material.

Atmosfera e Taxa de Resfriamento: Direcionando a Estrutura Final

A condição final, e muitas vezes a mais crítica, é a fase de resfriamento. A velocidade com que o metal é resfriado de seu estado de alta temperatura dita suas propriedades finais.

- Resfriamento Rápido (Têmpera): Mergulhar uma peça quente em água, óleo ou uma solução polimérica "aprisiona" uma microestrutura dura e frágil (martensita). Esta é a base do endurecimento.

- Resfriamento Moderado (Resfriamento ao Ar): Permitir que a peça resfrie em ar parado, como na normalização, produz uma estrutura de grão fino e uniforme com um bom equilíbrio de resistência e ductilidade.

- Resfriamento Lento (Resfriamento em Forno): Deixar a peça no forno e permitir que ela resfrie muito lentamente, como no recozimento, produz o estado mais macio, mais dúctil e com menor tensão.

A atmosfera dentro do forno também é uma condição controlada. Usar uma atmosfera protetora, como na normalização, evita que o oxigênio reaja com a superfície do metal quente, evitando assim a formação de carepa (oxidação) e a perda de carbono (descarbonetação).

Como as Condições Criam Resultados Específicos

Ao manipular esses três pilares, os metalurgistas podem alcançar os benefícios específicos necessários para uma aplicação.

Para Dureza Máxima (Endurecimento)

Para tornar o aço duro e resistente ao desgaste, você usa condições que criam uma estrutura martensítica. Isso envolve aquecimento acima da temperatura crítica, encharque e, em seguida, resfriamento o mais rápido possível sem rachar a peça.

Para Máxima Maciez e Usinabilidade (Recozimento)

Para preparar uma peça para usinagem extensiva ou para aliviar tensões de soldagem ou conformação, você precisa do estado mais macio possível. Isso é alcançado aquecendo, encharcando e, em seguida, resfriando a peça extremamente lentamente, muitas vezes por muitas horas dentro do forno.

Para uma Estrutura Refinada e Uniforme (Normalização)

Após um processo como a forjamento a quente, a estrutura de grãos de um metal pode ser inconsistente e grande, o que pode levar a propriedades imprevisíveis. A normalização refina e homogeneíza essa estrutura aquecendo a peça e deixando-a resfriar ao ar livre, o que é mais rápido que o recozimento, mas muito mais lento que a têmpera.

Compreendendo as Compensações

A escolha das condições de tratamento térmico é sempre uma questão de equilibrar propriedades concorrentes.

O Dilema Dureza vs. Fragilidade

Alcançar a dureza máxima através da têmpera quase sempre resulta em alta fragilidade. Uma peça totalmente endurecida pode quebrar sob impacto. É por isso que um tratamento secundário de baixa temperatura chamado revenimento é quase sempre realizado após o endurecimento para restaurar alguma ductilidade e tenacidade, embora à custa de alguma dureza.

O Risco de Distorção e Rachaduras

Mudanças rápidas de temperatura criam imensas tensões internas. Durante uma têmpera rápida, a superfície de uma peça resfria e encolhe muito mais rápido do que seu núcleo. Esse diferencial pode ser tão severo que causa empenamento, distorção ou até mesmo rachaduras na peça.

O Impacto da Geometria da Peça

A espessura e a complexidade de uma peça influenciam fortemente a eficácia do tratamento térmico. Uma seção espessa nunca resfriará tão rapidamente em seu núcleo quanto em sua superfície, o que significa que é impossível alcançar o mesmo nível de dureza em toda a peça com uma têmpera padrão.

Combinando as Condições com o Seu Objetivo

As condições certas dependem inteiramente do objetivo final para o seu componente.

- Se o seu foco principal é criar um componente resistente ao desgaste: Suas condições devem incluir aquecimento à temperatura de austenitização adequada, seguido de uma têmpera rápida para maximizar a dureza.

- Se o seu foco principal é preparar uma peça para fácil usinagem ou conformação: Suas condições devem ser as de recozimento, definidas por uma taxa de resfriamento muito lenta para atingir a maciez máxima.

- Se o seu foco principal é melhorar a uniformidade estrutural após soldagem ou forjamento: Suas condições devem ser para normalização, que usa uma taxa de resfriamento moderada ao ar para refinar a estrutura de grãos.

Ao dominar essas condições fundamentais, você obtém controle direto sobre o desempenho final e a confiabilidade de seus componentes metálicos.

Tabela Resumo:

| Condição Chave | Papel no Tratamento Térmico | Exemplos Comuns |

|---|---|---|

| Temperatura | Impulsiona mudanças microestruturais (ex: formação de austenita) | Austenitização, recozimento, revenimento |

| Tempo (Encharque) | Garante aquecimento uniforme e transformação completa | Minutos a horas, dependendo do tamanho da peça |

| Taxa de Resfriamento | Determina as propriedades finais (dureza, ductilidade) | Têmpera (rápida), resfriamento ao ar (moderado), resfriamento em forno (lento) |

Precisa de resultados precisos de tratamento térmico para seu laboratório ou produção? A KINTEK é especializada em fornos e equipamentos de laboratório de alto desempenho que oferecem controle exato sobre temperatura, tempo e atmosfera. Seja para endurecimento, recozimento ou normalização, nossas soluções garantem resultados repetíveis para pesquisa de metais, controle de qualidade e fabricação. Entre em contato com nossos especialistas hoje para otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo