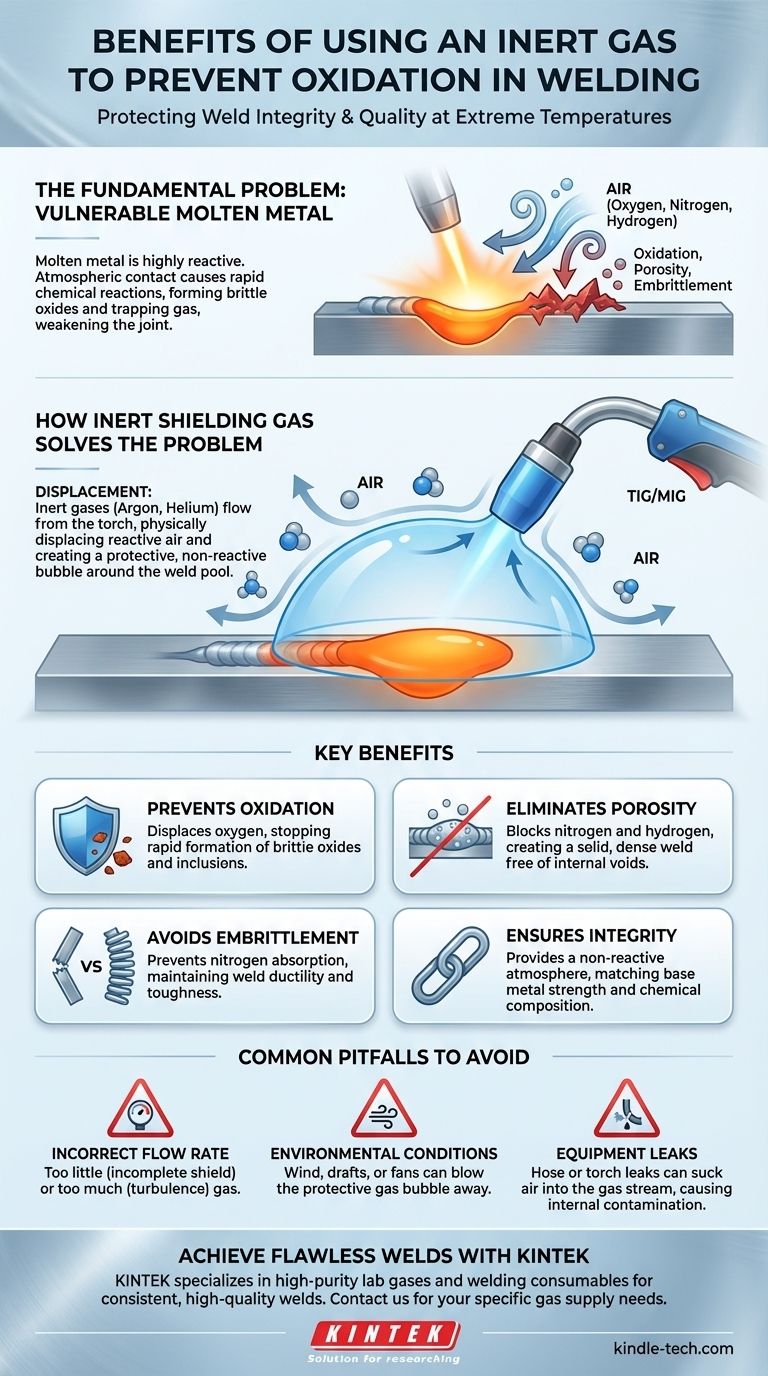

Usar um gás inerte para proteger sua solda é a única maneira de garantir sua resistência, integridade e qualidade. Nas temperaturas extremas de um arco de solda, o metal fundido é altamente reativo com o ar circundante. Um gás inerte desloca o ar, criando uma bolha protetora que impede que reações químicas prejudiciais, principalmente a oxidação, comprometam a poça de fusão.

O propósito principal de um gás de proteção é proteger a poça de fusão dos efeitos danosos do oxigênio, nitrogênio e hidrogênio na atmosfera. Essa proteção não é um aprimoramento opcional; é fundamental para criar uma solda que seja tão forte e confiável quanto o próprio metal base.

O Problema Fundamental: Por Que o Metal Fundido é Vulnerável

Para entender o benefício do gás de proteção, você deve primeiro entender o inimigo: o ar ao nosso redor. Embora inofensivo na vida diária, a atmosfera torna-se altamente corrosiva para o metal fundido.

O Papel da Contaminação Atmosférica

O ar é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio, com vestígios de outros gases e vapor de água. Quando um metal é aquecido até seu ponto de fusão, seus átomos tornam-se incrivelmente ativos e estão prontos para reagir com esses elementos.

O Que é Oxidação?

A oxidação é a rápida reação química entre o metal quente e o oxigênio. Este processo forma instantaneamente óxidos metálicos, que são essencialmente uma forma de ferrugem rápida e de alta temperatura. Esses óxidos ficam presos na solda à medida que ela se solidifica.

Ao contrário do metal base, esses óxidos são frequentemente quebradiços e fracos, criando inclusões que atuam como pontos de falha internos dentro da junta acabada.

O Impacto do Nitrogênio e Hidrogênio

O oxigênio não é a única ameaça. O nitrogênio do ar pode se dissolver em alguns metais fundidos, como aço inoxidável e alumínio, causando uma perda significativa de ductilidade e tornando a solda quebradiça.

A umidade (vapor de água) no ar introduz hidrogênio, que é uma causa primária de porosidade (pequenas bolhas de gás presas na solda) e pode levar a trincas induzidas por hidrogênio tardias, uma forma catastrófica de falha da solda.

Como o Gás de Proteção Inerte Resolve o Problema

O gás de proteção neutraliza diretamente essa ameaça atmosférica através de um princípio simples, mas altamente eficaz: deslocamento.

Criando uma Barreira Protetora

Em processos como TIG (Tungsten Inert Gas) e MIG (Metal Inert Gas) welding, o gás flui da tocha e empurra fisicamente o ar circundante para longe da zona de soldagem imediata. Isso cria uma atmosfera localizada, pura e não reativa precisamente onde é mais necessária.

O Significado de "Inerte"

Gases como Argônio e Hélio são chamados de inertes porque são quimicamente estáveis e não reagem com a poça de fusão, mesmo em temperaturas extremas. Eles servem como um escudo perfeito e invisível, permitindo que o metal derreta, se funda e se solidifique sem qualquer alteração química.

Prevenindo Porosidade e Fragilização

Ao manter o nitrogênio e o hidrogênio fora da poça de fusão, uma proteção de gás adequada é a principal defesa contra a porosidade. O resultado é uma solda sólida e densa, livre de furos e vazios internos que enfraquecem severamente a junta. Também previne as alterações metalúrgicas que causam a fragilização.

Garantindo a Integridade Metalúrgica

Em última análise, o gás de proteção garante que a composição química da solda acabada corresponda às propriedades pretendidas do material de adição e dos metais base. A solda permanece tão forte, dúctil e resistente à corrosão quanto o engenheiro a projetou para ser.

Armadilhas Comuns a Evitar

Embora o princípio seja simples, sua aplicação requer precisão. Vários erros comuns podem anular os benefícios do uso de um gás de proteção.

Taxa de Fluxo Incorreta

Definir a taxa de fluxo de gás correta é crítico. Pouco gás fornecerá uma proteção incompleta, permitindo a contaminação. Muito gás pode criar turbulência, que na verdade puxa o ar circundante para dentro do arco, anulando todo o propósito.

Condições Ambientais

O gás de proteção é facilmente perturbado. Mesmo uma brisa leve ou um ventilador de oficina pode soprar a bolha protetora para longe da poça de fusão, levando a uma oxidação súbita e severa. A soldagem ao ar livre geralmente requer para-brisas ou a mudança para um processo com uma proteção mais robusta, como soldagem com arame tubular ou eletrodo revestido.

Vazamentos de Equipamento

Um pequeno vazamento em uma mangueira de gás, conexão ou conjunto da tocha pode sugar ar para o fluxo de gás. Isso contamina a proteção por dentro e introduzirá defeitos em cada solda que você produzir até que seja encontrado e corrigido.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar a atmosfera é um aspecto fundamental da soldagem. Sua abordagem deve se alinhar diretamente com o resultado exigido do produto acabado.

- Se o seu foco principal é a integridade estrutural e a segurança: A proteção adequada de gás é inegociável. É a única maneira de prevenir os defeitos invisíveis que levam à falha da junta sob carga.

- Se o seu foco principal é a aparência estética: Um cordão de solda limpo, brilhante e suave é um resultado direto de uma proteção de gás eficaz. Reduz drasticamente a descoloração e elimina respingos e porosidade associados à contaminação.

- Se você estiver trabalhando em condições de corrente de ar ou ao ar livre: Você deve erguer barreiras para bloquear o vento ou mudar para um processo como a Soldagem por Arco de Metal Protegido (eletrodo revestido) que usa um revestimento de fluxo sólido para proteção em vez de um invólucro de gás frágil.

Em última análise, usar um gás de proteção não é sobre fazer a solda parecer melhor; é sobre garantir que a solda seja fundamentalmente sólida.

Tabela Resumo:

| Benefício | Como o Gás Inerte Ajuda | Resultado |

|---|---|---|

| Previne Oxidação | Desloca o oxigênio, impedindo a formação rápida de ferrugem | Elimina óxidos quebradiços e inclusões |

| Elimina Porosidade | Bloqueia o nitrogênio e o hidrogênio da atmosfera | Cria uma solda sólida e densa, livre de bolhas de gás |

| Evita Fragilização | Previne a absorção de nitrogênio em metais como o aço inoxidável | Mantém a ductilidade e tenacidade da solda |

| Garante Integridade Metalúrgica | Fornece uma atmosfera não reativa para a fusão | A solda corresponde à resistência e resistência à corrosão do metal base |

Obtenha soldas impecáveis e de alta integridade com o equipamento e a experiência certos. A KINTEK é especializada no fornecimento de gases laboratoriais de alta pureza e consumíveis de soldagem essenciais para criar o ambiente de proteção perfeito. Seja você um laboratório de pesquisa desenvolvendo novas ligas ou um fabricante que exige soldas consistentes e de alta qualidade, nossos produtos garantem que seus processos estejam protegidos contra contaminação. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de soldagem e fornecimento de gás e descubra como podemos apoiar seus objetivos de qualidade e segurança.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre filme agitado e filme fino? Desbloqueie o Método de Destilação Certo para o Seu Processo

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- Qual o papel de um agitador orbital na triagem de degradação microbiana em escala de laboratório? Otimizar o Metabolismo Aeróbico

- O que a FRX não consegue detectar? Compreendendo o Ponto Cego de Elementos Leves na Análise de Materiais

- Quais são os quatro tipos diferentes de tratamento térmico para metais? Um Guia para Recozimento, Têmpera, Revenimento e Cementação

- O que é a técnica de pulverização catódica para filmes finos? Um Guia para a Tecnologia de Revestimento de Precisão

- Qual o papel dos equipamentos de secagem ou cura na síntese de NSHPC? Garantindo a Precisão Estrutural em Carbonos Porosos

- Quais são as vantagens da sinterização seletiva por calor? Obtenha peças impressas em 3D complexas e sem suporte