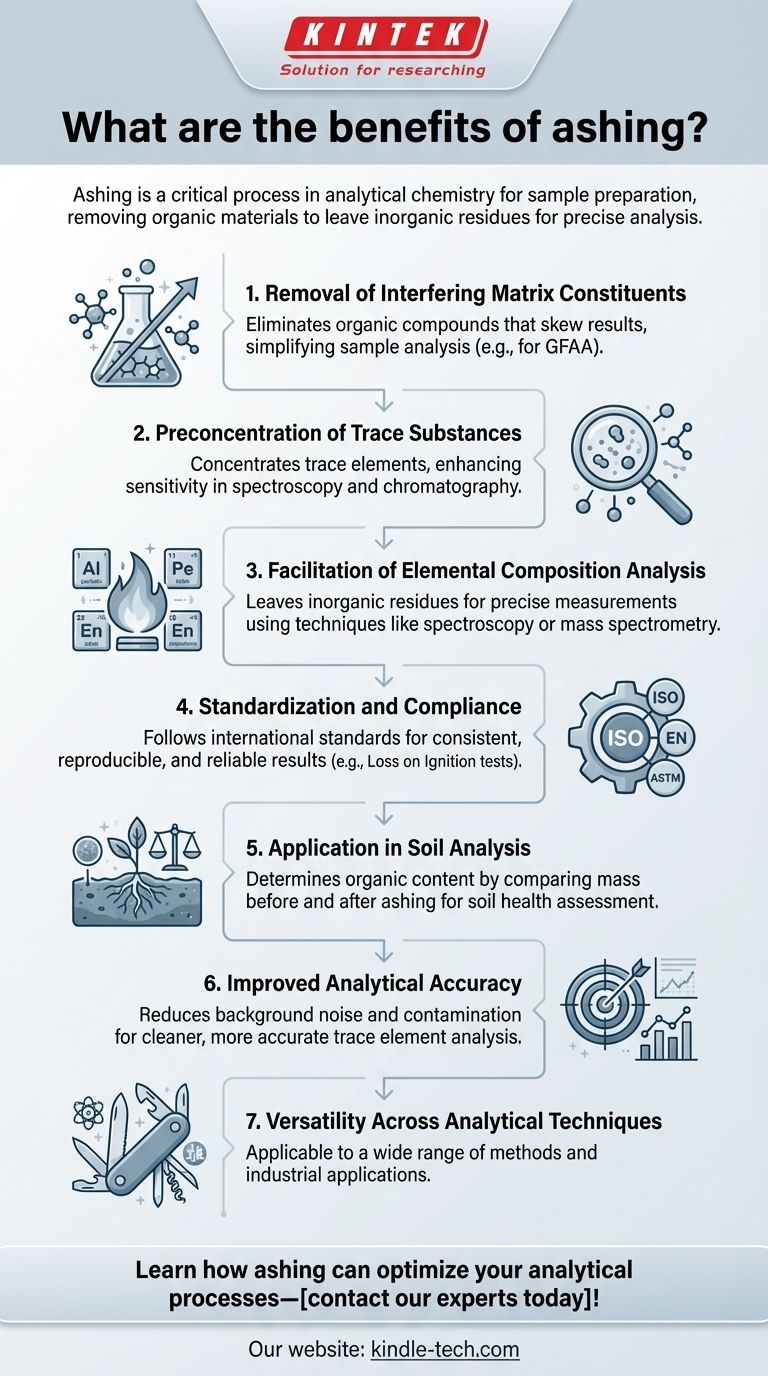

A calcinação é um processo fundamental na química analítica, particularmente para a preparação de amostras em técnicas como espectroscopia e cromatografia. Envolve aquecer uma amostra para remover materiais orgânicos, deixando para trás resíduos inorgânicos (cinzas) para análise posterior. Os principais benefícios da calcinação incluem a remoção de constituintes da matriz que interferem, a pré-concentração de substâncias vestigiais e a viabilização de uma análise elementar precisa. Este processo é regido por normas internacionais e é amplamente utilizado em áreas como a análise de solos, onde ajuda a determinar o teor orgânico comparando a massa antes e depois da calcinação. Ao eliminar materiais indesejados, a calcinação garante resultados analíticos mais limpos e precisos.

Pontos Chave Explicados:

-

Remoção de Constituintes da Matriz Interferentes

- A calcinação elimina compostos orgânicos e outros componentes da matriz que poderiam interferir na medição dos analitos.

- Isto é particularmente importante em técnicas como a espectroscopia de absorção atómica em forno de grafite (GFAA), onde a interferência da matriz pode distorcer os resultados.

- Ao oxidar materiais orgânicos, o processo deixa para trás resíduos inorgânicos, simplificando a amostra para análise.

-

Pré-concentração de Substâncias Vestigiais

- A calcinação serve como uma etapa de mineralização, concentrando elementos ou substâncias vestigiais na amostra.

- Esta pré-concentração é crucial para detetar baixos níveis de analitos em técnicas como cromatografia ou espectroscopia.

- Ao reduzir a amostra aos seus componentes inorgânicos, a calcinação aumenta a sensibilidade e a precisão das análises subsequentes.

-

Facilitação da Análise da Composição Elementar

- As cinzas residuais do processo de calcinação contêm compostos inorgânicos não combustíveis que são mais fáceis de analisar.

- Isso torna a calcinação uma etapa valiosa para determinar a composição elementar de uma amostra.

- Técnicas como espectroscopia ótica ou espectrometria de massa podem então ser aplicadas ao resíduo de cinzas para medições precisas.

-

Padronização e Conformidade

- Os processos de calcinação são frequentemente regidos por normas internacionais como ISO, EN ou ASTM.

- Estas normas garantem consistência, reprodutibilidade e fiabilidade entre diferentes laboratórios e indústrias.

- Por exemplo, os testes de Perda por Ignição (LOI), que envolvem pesar amostras antes e depois da calcinação, são métodos padronizados para determinar a redução de massa.

-

Aplicação na Análise de Solos

- A calcinação é amplamente utilizada na ciência do solo para determinar o teor orgânico de amostras de solo.

- Ao comparar a massa da amostra antes e depois da calcinação, os investigadores podem calcular a proporção de matéria orgânica.

- Esta informação é vital para compreender a saúde do solo, a fertilidade e a adequação para fins agrícolas ou ambientais.

-

Melhoria da Precisão Analítica

- Ao remover materiais orgânicos indesejados, a calcinação reduz o ruído de fundo e a interferência nos instrumentos analíticos.

- Isto leva a resultados mais limpos e precisos, especialmente na análise de elementos vestigiais.

- O processo também minimiza o risco de contaminação, garantindo que a análise final reflita a verdadeira composição da amostra.

-

Versatilidade em Técnicas Analíticas

- A calcinação é aplicável a uma vasta gama de métodos analíticos, incluindo espectroscopia, cromatografia e análise elementar.

- A sua adaptabilidade torna-a uma etapa fundamental em várias aplicações científicas e industriais, desde testes ambientais à ciência dos materiais.

Ao abordar estes pontos chave, os benefícios da calcinação tornam-se claros: melhora a precisão, sensibilidade e fiabilidade dos resultados analíticos, ao mesmo tempo que simplifica a preparação da amostra e garante a conformidade com as normas internacionais.

Tabela de Resumo:

| Benefício Chave | Descrição |

|---|---|

| Remoção de Constituintes da Matriz Interferentes | Elimina compostos orgânicos que distorcem os resultados, simplificando a análise da amostra. |

| Pré-concentração de Substâncias Vestigiais | Concentra elementos vestigiais, aumentando a sensibilidade em espectroscopia e cromatografia. |

| Facilitação da Composição Elementar | Deixa resíduos inorgânicos para uma análise elementar precisa. |

| Padronização e Conformidade | Segue as normas ISO, EN e ASTM para resultados consistentes e fiáveis. |

| Aplicação na Análise de Solos | Determina o teor orgânico comparando a massa antes e depois da calcinação. |

| Melhoria da Precisão Analítica | Reduz o ruído de fundo e a contaminação para resultados mais limpos e precisos. |

| Versatilidade em Técnicas | Aplicável a espectroscopia, cromatografia e análise elementar. |

Saiba como a calcinação pode otimizar os seus processos analíticos—contacte os nossos especialistas hoje!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são os objetivos primários do processo ao usar um forno mufla de precisão para ligas de titânio? Aumentar a Durabilidade

- Quais são as precauções do forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Qual a função de um forno de secagem por sopro a temperatura constante no teste de flotação de magnesita? Garanta a Integridade da Amostra

- Como o teor de cinzas afeta a incineração? Otimize a Gestão de Resíduos e Reduza o Impacto Ambiental

- Qual o papel de um forno mufla na cerâmica de SrTiO3 dopada com Sm? Garanta Pureza de Fase e Síntese de Precisão

- Quais são os principais componentes de um forno mufla de alta temperatura? Um guia para os sistemas centrais

- Quais são as etapas do processo de sinterização? Um Guia para Transformar Pó em Peças Sólidas

- Para que serve um forno mufla em microbiologia? Essencial para Despirogenização e Calcinação