Em termos simples, a Deposição Física de Vapor (PVD) é uma família de processos avançados de revestimento realizados dentro de uma câmara de alto vácuo. O princípio fundamental envolve pegar um material de fonte sólida, convertê-lo em vapor e, em seguida, permitir que esse vapor se condense em um objeto alvo, ou substrato, como um filme muito fino e durável. Este processo transfere fisicamente o material átomo por átomo, criando revestimentos com propriedades significativamente aprimoradas.

PVD não é uma técnica única, mas uma categoria de métodos baseados em vácuo para engenharia da superfície de um material. Seu propósito principal é depositar um filme fino de alto desempenho a partir de uma fonte física, melhorando fundamentalmente a dureza, resistência ao desgaste ou proteção contra corrosão de um componente sem alterar sua estrutura subjacente.

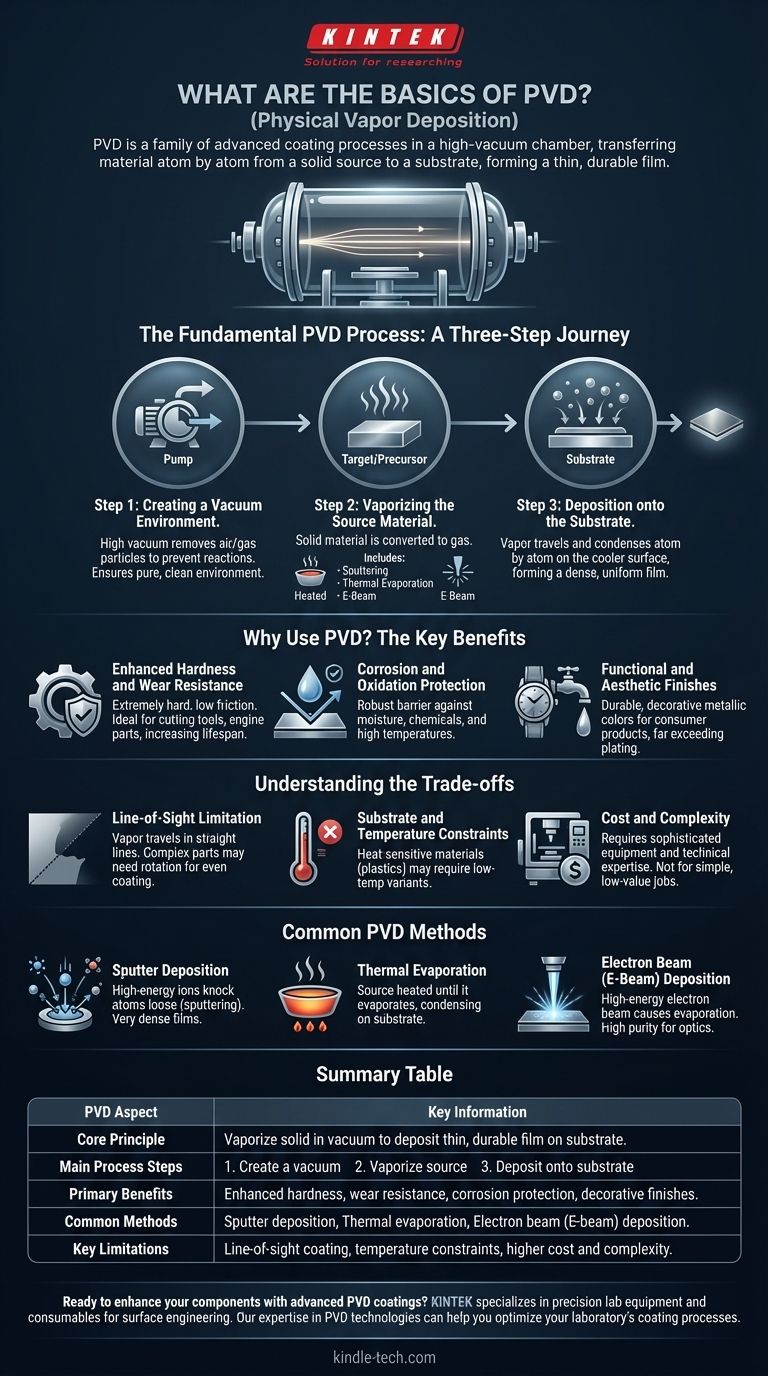

O Processo Fundamental de PVD: Uma Jornada de Três Etapas

Todo processo de PVD, independentemente do tipo específico, segue a mesma sequência fundamental de eventos dentro de uma câmara de vácuo. Compreender essa sequência é fundamental para entender como a PVD funciona.

Etapa 1: Criação de um Ambiente de Vácuo

Todo o processo deve ocorrer sob alto vácuo. Isso é crítico porque remove o ar e outras partículas de gás que poderiam reagir ou impedir o material de revestimento vaporizado enquanto ele viaja para o substrato.

Um ambiente limpo e vazio garante que o revestimento final seja puro e adira adequadamente à superfície.

Etapa 2: Vaporização do Material da Fonte

Esta é a etapa de criação do "Vapor Físico". Um material sólido, frequentemente chamado de "alvo" ou "precursor", é convertido em estado gasoso. O método usado para essa vaporização é o que distingue principalmente os diferentes tipos de PVD.

Isso pode ser alcançado aquecendo o material até que ele evapore, bombardeando-o com íons de alta energia para desalojar átomos (pulverização catódica), ou atingindo-o com um feixe de elétrons de alta energia.

Etapa 3: Deposição no Substrato

O material vaporizado viaja através da câmara de vácuo e atinge o substrato (a peça que está sendo revestida). Ao entrar em contato com a superfície mais fria do substrato, o vapor se condensa de volta ao estado sólido.

Essa condensação se acumula átomo por átomo, formando um filme fino, denso e altamente uniforme em toda a superfície da peça.

Por Que Usar PVD? Os Principais Benefícios

A PVD é usada quando a superfície de um componente precisa de propriedades que o material a granel não pode fornecer. O objetivo é adicionar funcionalidade ou durabilidade diretamente onde é mais necessário: a superfície.

Dureza e Resistência ao Desgaste Aprimoradas

Os revestimentos PVD são frequentemente extremamente duros e possuem um baixo coeficiente de atrito. Isso os torna ideais para ferramentas de corte, componentes de motor e outras peças expostas a alto desgaste, aumentando drasticamente sua vida útil operacional.

Proteção contra Corrosão e Oxidação

O filme depositado atua como uma barreira robusta entre o substrato e o ambiente. Este escudo protege o material subjacente da umidade, produtos químicos e altas temperaturas que, de outra forma, causariam ferrugem, corrosão ou oxidação.

Acabamentos Funcionais e Estéticos

Além do desempenho industrial, a PVD é amplamente utilizada para aplicar acabamentos decorativos duráveis em produtos de consumo. Pode produzir uma ampla gama de cores metálicas em itens como relógios, torneiras e ferragens, proporcionando um acabamento muito mais resistente do que o revestimento tradicional.

Compreendendo as Desvantagens

Embora poderosa, a PVD não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Limitação de Linha de Visada

A maioria dos processos de PVD são de "linha de visada", o que significa que o material vaporizado viaja em linha reta. Áreas de uma peça complexa que estão escondidas ou sombreadas da fonte de vapor não receberão um revestimento uniforme. A fixação e a rotação da peça são frequentemente necessárias para gerenciar isso.

Restrições de Substrato e Temperatura

O processo de deposição frequentemente envolve calor, o que pode ser um problema para substratos sensíveis à temperatura, como certos plásticos ou polímeros. Embora existam variantes de PVD de baixa temperatura, isso continua sendo uma consideração chave.

Custo e Complexidade

A PVD requer equipamentos de vácuo sofisticados e caros, e o processo em si exige significativa experiência técnica para controle. É um processo industrial, não uma técnica simples de oficina, tornando-o menos adequado para trabalhos únicos ou componentes de baixo valor.

Uma Olhada nos Métodos Comuns de PVD

O termo "PVD" abrange várias tecnologias distintas. A principal diferença entre elas é como elas criam o vapor a partir do material de fonte sólida.

Deposição por Pulverização Catódica (Sputter Deposition)

Na pulverização catódica, o material alvo é bombardeado com íons de alta energia. Isso age como um jogo de bilhar subatômico, onde os íons desalojam átomos do alvo, "pulverizando-os" em direção ao substrato. Produz filmes muito densos e uniformes.

Evaporação Térmica

Este é um dos métodos mais simples. O material da fonte é colocado em um cadinho e aquecido no vácuo até evaporar, muito parecido com a água fervente. O vapor resultante sobe e se condensa no substrato mantido acima dele.

Deposição por Feixe de Elétrons (E-Beam)

Este método usa um feixe de elétrons de alta energia focado magneticamente para atingir o material da fonte. O feixe gera calor intenso e localizado, fazendo com que o material evapore com alta eficiência e pureza, tornando-o ideal para aplicações ópticas e eletrônicas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo PVD depende inteiramente do resultado desejado para o seu componente.

- Se o seu foco principal é a máxima durabilidade e resistência ao desgaste: A pulverização catódica ou a deposição por arco catódico são frequentemente preferidas por seus revestimentos densos, altamente aderentes e duros.

- Se o seu foco principal são filmes de alta pureza para óptica ou eletrônica: A evaporação por feixe de elétrons (E-beam) ou térmica oferece excelente controle sobre a pureza e a taxa de deposição.

- Se o seu foco principal é revestir um plástico ou polímero sensível ao calor: Processos especializados de pulverização catódica de baixa temperatura podem ser a única solução viável.

Em última análise, a PVD é uma ferramenta poderosa para projetar a superfície de um material para ter um desempenho muito além de suas capacidades naturais.

Tabela Resumo:

| Aspecto PVD | Informações Chave |

|---|---|

| Princípio Central | Vaporizar um material sólido em vácuo para depositar um filme fino e durável em um substrato |

| Principais Etapas do Processo | 1. Criar um vácuo 2. Vaporizar o material da fonte 3. Depositar no substrato |

| Benefícios Primários | Dureza aprimorada, resistência ao desgaste, proteção contra corrosão e acabamentos decorativos |

| Métodos Comuns | Deposição por pulverização catódica, Evaporação térmica, Deposição por feixe de elétrons (E-beam) |

| Principais Limitações | Revestimento de linha de visada, restrições de temperatura, maior custo e complexidade |

Pronto para aprimorar seus componentes com revestimentos PVD avançados?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para aplicações de engenharia de superfície. Nossa experiência em tecnologias PVD pode ajudá-lo a alcançar dureza superior, resistência ao desgaste e proteção contra corrosão para seus componentes críticos.

Entre em contato conosco hoje para discutir como nossas soluções PVD podem otimizar os processos de revestimento do seu laboratório e entregar resultados excepcionais para suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD