Na sua essência, a deposição de filmes finos é um processo de fabrico fundamental usado para aplicar uma camada microscópica de material numa superfície. Esta tecnologia é o motor invisível da vida moderna, possibilitando tudo, desde o revestimento antirreflexo nos seus óculos e no ecrã do seu smartphone, até implantes médicos avançados e os processadores potentes dentro dos nossos computadores.

O verdadeiro valor da deposição de filmes finos não reside simplesmente na aplicação de um revestimento, mas em alterar fundamentalmente as propriedades da superfície de um material. Permite-nos conceder a um objeto comum capacidades extraordinárias — como condutividade, durabilidade ou comportamentos óticos específicos — sem alterar a sua estrutura central.

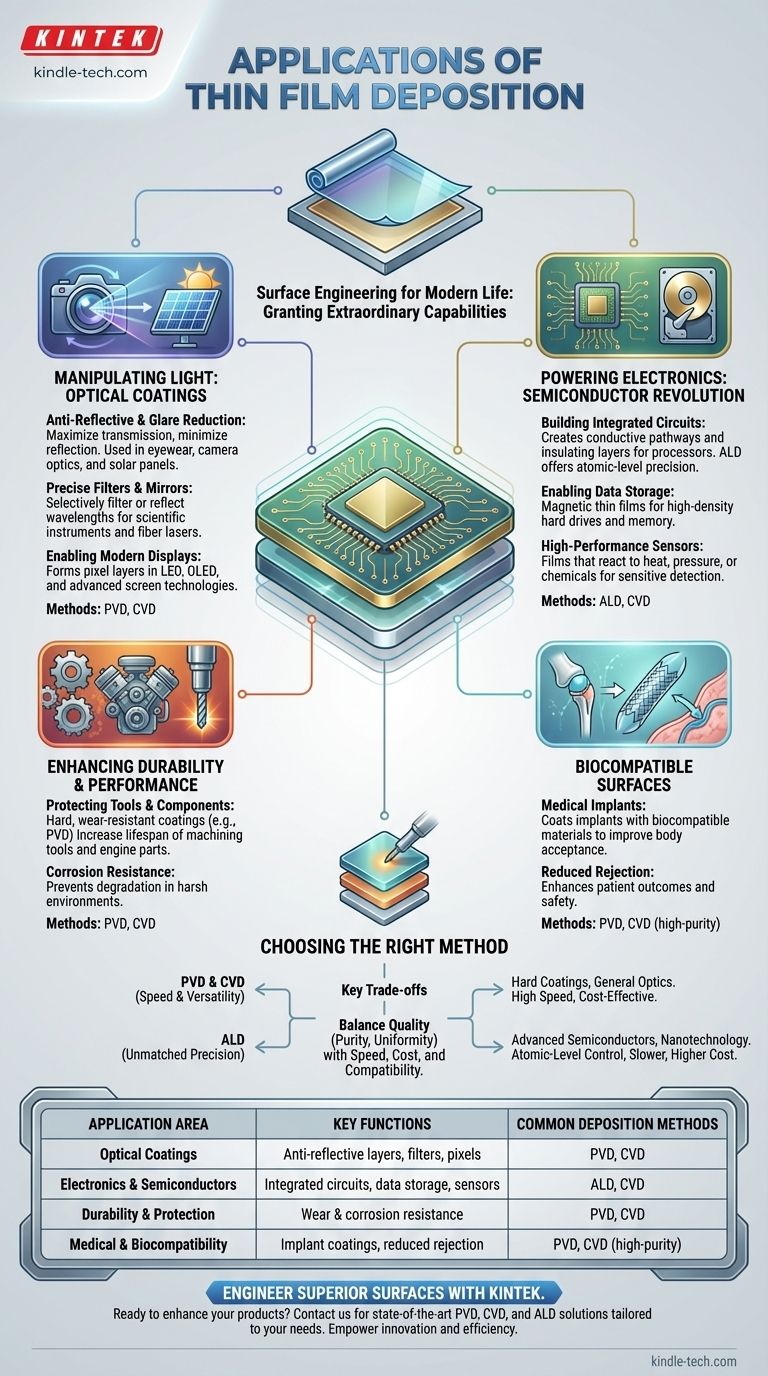

Manipulação da Luz: O Mundo dos Revestimentos Óticos

Uma das aplicações mais generalizadas da deposição de filmes finos é no controlo de como a luz interage com uma superfície. Ao controlar com precisão a espessura e a composição destes filmes, podemos projetar resultados óticos específicos.

Melhorar a Transmissão e Reduzir o Brilho

Revestimentos antirreflexo em lentes, óticas de câmaras e painéis solares são criados usando filmes finos. Estas camadas são concebidas para minimizar a reflexão da luz, o que maximiza a luz que a atravessa, melhorando a clareza e a eficiência.

Criar Filtros e Espelhos Precisos

Os filmes finos são essenciais para criar dispositivos que filtram ou refletem comprimentos de onda específicos de luz. Isto é fundamental para instrumentos científicos, lasers de fibra e os espelhos especializados usados em telescópios e outras óticas de precisão.

Possibilitar Ecrãs Modernos

As cores vibrantes em ecrãs LED, OLED e outros ecrãs avançados são um resultado direto da deposição de filmes finos. O processo é usado para construir as camadas microscópicas de materiais emissores ou absorvedores de luz que formam cada pixel individual.

Alimentando a Eletrónica: A Revolução dos Semicondutores

Toda a indústria de semicondutores é construída com base na deposição de filmes finos. O processo permite a criação das estruturas em camadas incrivelmente complexas que compõem os circuitos integrados, a memória e os processadores.

Construção de Circuitos Integrados

Num microchip, os filmes finos criam os caminhos condutores para a eletricidade e as camadas isolantes que previnem curtos-circuitos. Técnicas como a Deposicão de Camada Atómica (ALD) permitem que os filmes sejam depositados uma camada atómica de cada vez, possibilitando a criação dos transístores ultracompactos e potentes de hoje.

Possibilitar o Armazenamento de Dados

As camadas magnéticas em discos rígidos e outros meios de armazenamento de dados são depositadas como filmes finos. As propriedades deste filme determinam a densidade e a fiabilidade do armazenamento de dados.

Fabrico de Sensores de Alto Desempenho

A deposição de filmes finos é também usada para criar uma vasta gama de sensores. Ao depositar materiais que alteram as suas propriedades elétricas em resposta ao calor, pressão ou produtos químicos específicos, podemos criar dispositivos de deteção compactos e altamente sensíveis.

Melhorar a Durabilidade e o Desempenho

Para além da ótica e da eletrónica, os filmes finos são usados para conferir novas propriedades físicas aos materiais, como dureza, resistência à corrosão e biocompatibilidade.

Proteção de Ferramentas e Componentes

Ferramentas de maquinação, peças de motores e outros componentes industriais são frequentemente revestidos com filmes finos duros e resistentes ao desgaste usando métodos como a Deposicão Física de Vapor (PVD). Isto aumenta drasticamente a sua vida útil e desempenho sob condições extremas.

Criação de Superfícies Biocompatíveis

Implantes médicos, como articulações artificiais ou stents, são revestidos com filmes finos de material biocompatível. Este revestimento ajuda o corpo a aceitar o implante, reduzindo o risco de rejeição e melhorando os resultados para o paciente.

Compreender as Trocas: Escolher o Método Certo

O termo "deposição de filmes finos" abrange várias técnicas diferentes, e a escolha do método é uma decisão de engenharia crítica baseada no resultado desejado e nas realidades económicas.

A Velocidade e Versatilidade de PVD & CVD

A Deposicão Física de Vapor (PVD) e a Deposicão Química de Vapor (CVD) são os pilares da indústria. São relativamente rápidas e económicas, tornando-as ideais para aplicar revestimentos duros em ferramentas ou revestimentos óticos gerais onde a perfeição a nível atómico não é necessária.

A Precisão Inigualável da ALD

A Deposicão de Camada Atómica (ALD) oferece um controlo incomparável, depositando filmes com uniformidade perfeita uma camada atómica de cada vez. Esta precisão é essencial para semicondutores modernos e de alto desempenho, mas acarreta o custo de ser um processo muito mais lento e caro.

A Necessidade de uma Abordagem Equilibrada

Nenhum método é universalmente superior. A decisão envolve sempre uma troca entre a qualidade do filme necessária — a sua pureza, uniformidade de espessura e estrutura — e as restrições práticas da velocidade de produção, custo do equipamento e compatibilidade do material.

Fazer a Escolha Certa para a Sua Aplicação

Para selecionar a abordagem correta, deve primeiro definir a propriedade mais crítica de que a sua superfície necessita.

- Se o seu foco principal são óticas de alto desempenho: Necessita de um método de deposição que ofereça controlo preciso sobre a espessura do filme e o índice de refração.

- Se o seu foco principal são semicondutores avançados: A precisão a nível atómico não é negociável, o que significa que técnicas como a ALD são frequentemente essenciais.

- Se o seu foco principal é a durabilidade mecânica: Métodos robustos e económicos como PVD ou CVD são tipicamente a escolha mais prática para aplicar revestimentos duros.

- Se o seu foco principal é a biocompatibilidade: A pureza do material depositado é fundamental, e o método escolhido deve garantir que nenhum contaminante seja introduzido.

Em última análise, a deposição de filmes finos trata-se de projetar superfícies para desbloquear novas possibilidades para os materiais que usamos todos os dias.

Tabela de Resumo:

| Área de Aplicação | Funções Chave | Métodos de Deposição Comuns |

|---|---|---|

| Revestimentos Óticos | Camadas antirreflexo, filtros precisos, pixels de ecrã | PVD, CVD |

| Eletrónica e Semicondutores | Circuitos integrados, armazenamento de dados, sensores | ALD, CVD |

| Durabilidade e Proteção | Revestimentos resistentes ao desgaste, resistência à corrosão | PVD, CVD |

| Médica e Biocompatibilidade | Revestimentos de implantes para redução da rejeição | PVD, CVD (alta pureza) |

Pronto para Projetar Superfícies Superiores para os Seus Produtos?

A deposição de filmes finos é a chave para desbloquear desempenho aprimorado, quer necessite de revestimentos óticos precisos, camadas protetoras duráveis ou componentes semicondutores avançados. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de última geração adaptados às suas necessidades de deposição — desde sistemas PVD/CVD económicos a soluções ALD de alta precisão.

Deixe que os nossos especialistas o ajudem a selecionar o método certo para alcançar o equilíbrio perfeito entre qualidade, velocidade e custo para a sua aplicação. Contacte-nos hoje para discutir como a KINTEK pode potenciar a inovação e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório