As principais vantagens de um evaporador de filme raspado são a sua capacidade de operar sob vácuo profundo e o seu tempo de residência extremamente curto. Esta combinação permite a destilação eficaz de materiais sensíveis ao calor, viscosos e de alto ponto de ebulição com degradação térmica mínima, tornando-o uma tecnologia superior para a purificação de compostos delicados e de alto valor.

Um evaporador de filme raspado resolve um problema crítico que a destilação convencional não consegue: como purificar materiais que seriam destruídos por exposição prolongada a altas temperaturas. Ele consegue isso usando raspadores mecânicos para criar uma película ultrafina de líquido, permitindo a evaporação quase instantânea sob vácuo.

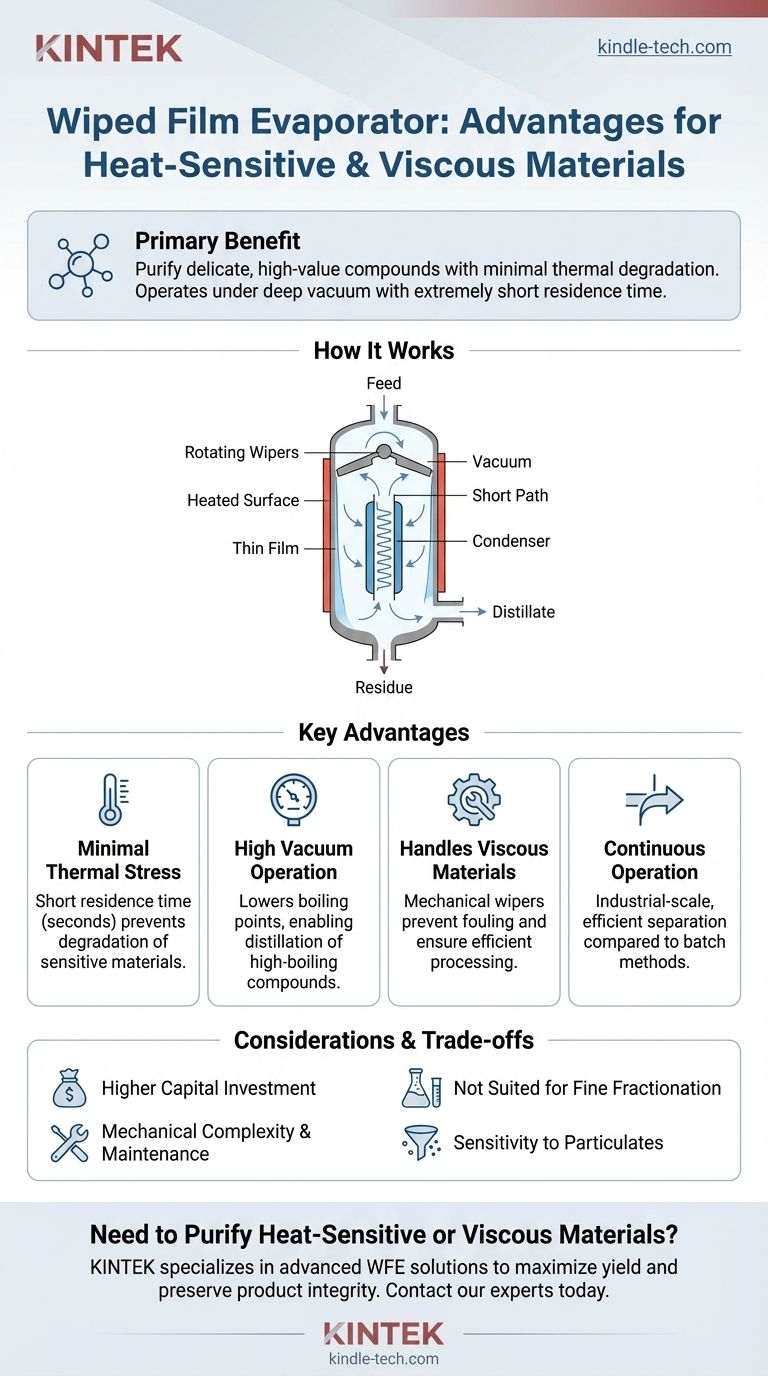

Como Funciona a Evaporação de Filme Raspado

Para entender suas vantagens, é essencial primeiro compreender o mecanismo central. Ao contrário de uma panela de ebulição tradicional, um evaporador de filme raspado (WFE), também conhecido como evaporador de filme fino, é um sistema ativo e dinâmico.

O Princípio Central: Um Filme Fino e Agitado

O líquido de alimentação é introduzido em um cilindro vertical aquecido. Um conjunto rotativo de raspadores ou rolos dentro do cilindro espalha esse líquido em uma película muito fina e turbulenta contra a superfície interna quente.

Este filme fino maximiza a relação área de superfície/volume, resultando em uma transferência de calor excepcionalmente rápida e eficiente para o material.

O Papel do Alto Vácuo

Todo o sistema opera sob vácuo profundo, o que reduz significativamente o ponto de ebulição dos compostos que estão sendo separados.

Em vez de ferver um composto a 300°C à pressão atmosférica, um WFE pode permitir que ele evapore a 150°C sob vácuo. Esta é a chave para prevenir a decomposição térmica.

O "Caminho Curto" para a Condensação

Em uma configuração específica de WFE chamada evaporador de caminho curto, o condensador é colocado internamente, a apenas alguns centímetros da parede aquecida.

Essa curta distância significa que as moléculas evaporadas viajam para o condensador com mínima queda de pressão, impedindo que se recondensem e voltem para a alimentação. Isso garante um ambiente de baixa pressão real no ponto de evaporação.

Vantagens Principais Explicadas

O design exclusivo de um WFE cria um conjunto de poderosas vantagens para tarefas de separação desafiadoras.

Estresse Térmico Mínimo

O material é exposto à superfície aquecida por apenas alguns segundos antes de ser evaporado ou sair como resíduo. Este curto tempo de residência é a vantagem mais crítica para materiais sensíveis ao calor, como produtos farmacêuticos, óleos naturais e produtos químicos especiais.

Destilação de Compostos de Alto Ponto de Ebulição

A capacidade de operar sob alto vácuo torna possível destilar materiais que possuem pontos de ebulição extremamente altos. Compostos que exigiriam temperaturas perigosas ou impraticáveis para ferver à pressão atmosférica podem ser facilmente purificados em um WFE.

Processamento Eficiente de Materiais Viscosos e Incrustantes

Em evaporadores padrão, líquidos viscosos fluem mal e podem incrustar (queimar) nas superfícies de transferência de calor. A ação mecânica dos raspadores em um WFE força o material a se mover, garantindo agitação constante e prevenindo o acúmulo de resíduos.

Isso permite o processamento de concentrados espessos, polímeros e resinas que entupiriam outros sistemas.

Operação Contínua e Eficiente

Ao contrário da destilação em batelada, que envolve aquecer um grande volume por um longo tempo, um WFE é um sistema contínuo. A alimentação é constantemente introduzida e o produto/resíduo é constantemente removido, tornando-o altamente eficiente para produção em escala industrial.

Compreendendo as Desvantagens e Limitações

Nenhuma tecnologia é perfeita. O poder de um WFE vem com considerações específicas.

Maior Investimento de Capital

Os evaporadores de filme raspado são sistemas projetados com precisão, com tolerâncias apertadas e conjuntos rotativos complexos. Eles representam um custo inicial significativamente maior em comparação com destiladores em batelada mais simples ou evaporadores rotativos.

Complexidade Mecânica e Manutenção

Os raspadores rotativos internos exigem vedações a vácuo robustas. Essas vedações são componentes de desgaste e representam um ponto chave de manutenção e potencial falha se não forem devidamente cuidadas.

Não Adequado para Fracionamento Fino

Um WFE é principalmente uma ferramenta de separação para dividir materiais em duas correntes: voláteis (o destilado) e não voláteis (o resíduo). Não foi projetado para separar compostos com pontos de ebulição muito próximos, uma tarefa mais adequada para uma coluna de destilação fracionada de múltiplos estágios.

Sensibilidade a Partículas

Partículas sólidas no material de alimentação podem danificar os raspadores usinados com precisão ou a parede interna aquecida. A pré-filtragem adequada da alimentação é quase sempre um requisito para garantir a longevidade do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um evaporador de filme raspado deve ser baseada nas propriedades específicas do seu material e no resultado desejado.

- Se o seu foco principal é purificar compostos sensíveis ao calor e de alto valor: Um WFE é o padrão da indústria para prevenir a degradação e maximizar o rendimento de ingredientes ativos.

- Se o seu foco principal é processar materiais altamente viscosos ou concentrados: A ação de raspagem mecânica de um WFE é sua vantagem única e necessária para garantir o fluxo e prevenir a incrustação.

- Se o seu foco principal é separar compostos com pontos de ebulição muito altos de não voláteis: A combinação de alto vácuo e curto tempo de residência de um WFE é frequentemente a única maneira prática de realizar a separação em temperaturas gerenciáveis.

Em última análise, um evaporador de filme raspado é uma ferramenta poderosa para alcançar separações de alta pureza que são simplesmente impossíveis com métodos convencionais.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Estresse Térmico Mínimo | Curto tempo de residência (segundos) previne a degradação de materiais sensíveis ao calor. |

| Operação em Alto Vácuo | Reduz os pontos de ebulição, permitindo a destilação de compostos de alto ponto de ebulição. |

| Lida com Materiais Viscosos | Raspadores mecânicos previnem incrustações e garantem o processamento eficiente de líquidos espessos. |

| Operação Contínua | Separação eficiente em escala industrial em comparação com métodos em batelada. |

Precisa Purificar Materiais Sensíveis ao Calor ou Viscosos?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo evaporadores de filme raspado, projetados para resolver seus problemas de separação mais desafiadores. Nossas soluções ajudam você a maximizar o rendimento, preservar a integridade do produto e escalar seus processos de forma eficiente.

Entre em contato com nossos especialistas hoje para discutir como um evaporador de filme raspado pode aprimorar as capacidades do seu laboratório e proteger seus compostos de alto valor.

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é o propósito da câmara de compressão em uma bomba de vácuo? O Coração da Geração de Vácuo

- Para que posso usar uma bomba de vácuo? Potencializando Processos Industriais da Embalagem à Automação

- Por que uma bomba de vácuo de circulação de água é adequada para lidar com gases inflamáveis ou explosivos? Segurança Inerente Através da Compressão Isotérmica

- Quais são as vantagens de uma bomba de vácuo de circulação de água? Durabilidade Superior para Ambientes de Laboratório Exigentes

- Que tipos de gases uma bomba de vácuo com circulação de água pode manusear? Gerencie com segurança gases inflamáveis, condensáveis e sujos