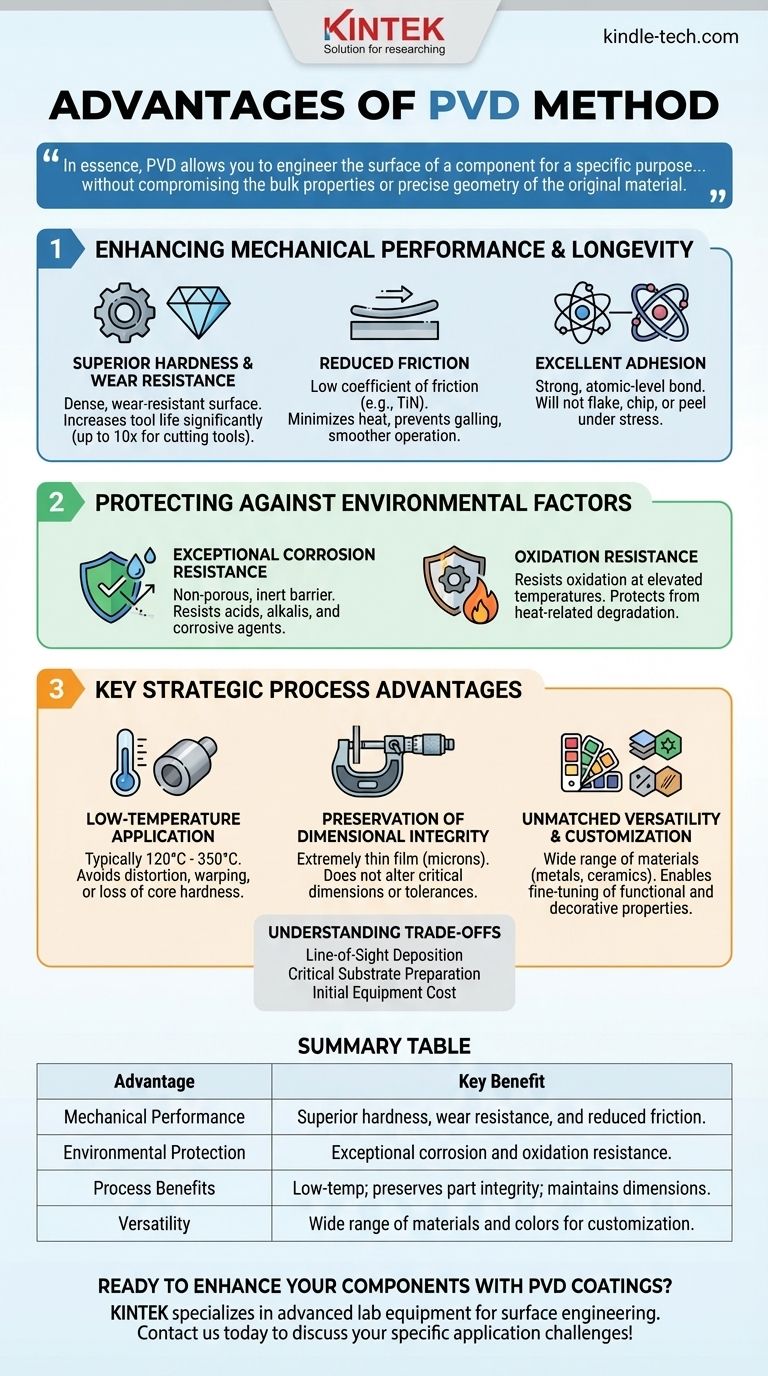

As principais vantagens do método de Deposição Física de Vapor (PVD) centram-se na sua capacidade de melhorar drasticamente as propriedades físicas de um material. Os revestimentos PVD conferem dureza superior, resistência excecional ao desgaste e à corrosão, e um acabamento estético de alta qualidade. Tudo isto é conseguido através de um processo de baixa temperatura que deposita uma película extremamente fina e durável sem alterar as dimensões críticas da peça subjacente.

Em essência, o PVD permite projetar a superfície de um componente para um propósito específico — seja durabilidade extrema, baixo atrito ou uma aparência premium — sem comprometer as propriedades gerais ou a geometria precisa do material original.

Melhorando o Desempenho Mecânico e a Longevidade

A razão mais comum para especificar um revestimento PVD é aumentar a vida útil funcional e o desempenho de um componente, especialmente um sujeito a stress mecânico.

Dureza Superior e Resistência ao Desgaste

Os revestimentos PVD são excecionalmente duros, muitas vezes medindo várias vezes mais duros que o cromo. Isso cria uma superfície densa e resistente ao desgaste que protege o substrato da abrasão, erosão e desgaste microscópico.

Para aplicações como ferramentas de corte, isso pode aumentar a vida útil da ferramenta em até dez vezes, levando a ganhos significativos na produtividade e eficiência de fabricação.

Atrito Reduzido

Muitos revestimentos PVD, como o Nitreto de Titânio (TiN), possuem um baixo coeficiente de atrito. Esta qualidade "lubrificante" é crítica para peças móveis e aplicações de corte.

Ao reduzir o atrito, o revestimento minimiza a geração de calor, evita o engripamento do material e permite uma operação mais suave com menor consumo de energia.

Excelente Adesão

O processo PVD cria uma ligação forte, a nível atómico, entre o revestimento e o substrato. Ao contrário da simples galvanoplastia, o revestimento torna-se uma parte integrante da superfície do componente.

Isso garante que a camada protetora não irá lascar, descascar ou soltar-se, mesmo sob alto stress, vibração ou ciclos térmicos.

Proteção Contra Fatores Ambientais

Os revestimentos PVD formam uma barreira quimicamente inerte que isola o material do substrato do seu ambiente, prevenindo a degradação.

Resistência Excecional à Corrosão

A película fina depositada durante o processo PVD é não porosa e altamente resistente ao ataque de ácidos, álcalis e outros agentes corrosivos. Esta é uma vantagem fundamental para dispositivos médicos, componentes automotivos e peças usadas em ambientes industriais agressivos.

Resistência à Oxidação

Revestimentos PVD especializados são projetados para resistir à oxidação em temperaturas elevadas. Isso protege o componente da degradação relacionada ao calor e mantém sua integridade de desempenho em aplicações de alta temperatura.

Principais Vantagens Estratégicas do Processo PVD

Além das propriedades do revestimento final, o próprio processo PVD oferece benefícios únicos que o tornam a escolha ideal para fabricação de alta precisão.

Aplicação a Baixa Temperatura

O PVD é um processo de baixa temperatura, operando tipicamente entre 120°C e 350°C. Isso está bem abaixo das temperaturas de revenimento ou recozimento da maioria dos aços e outros metais.

Isso significa que pode ser aplicado a peças acabadas e tratadas termicamente sem causar distorção, empenamento ou perda de dureza do núcleo — uma vantagem crítica sobre métodos de alta temperatura como a Deposição Química de Vapor (CVD).

Preservação da Integridade Dimensional

Como o revestimento aplicado é extremamente fino (tipicamente apenas alguns mícrons), o PVD não altera materialmente as dimensões de um componente.

Essa precisão é essencial para peças com tolerâncias apertadas, como fixadores roscados, componentes de moldes de injeção e instrumentos médicos de precisão. O processo segue com precisão até mesmo superfícies polidas ou texturizadas.

Versatilidade e Personalização Inigualáveis

O processo PVD é altamente versátil. Permite a deposição de uma ampla gama de materiais, incluindo metais, ligas e cerâmicas, em várias estruturas, como monocamadas, multicamadas ou até mesmo nanoestruturas.

Essa versatilidade oferece uma vasta paleta de cores para aplicações decorativas e permite o ajuste fino de propriedades funcionais como dureza, lubricidade e resistência química para atender a objetivos de desempenho específicos.

Compreendendo as Desvantagens

Embora o PVD seja uma tecnologia poderosa, é importante reconhecer suas limitações para determinar se é a solução certa para suas necessidades.

Deposição por Linha de Visada

O PVD é um processo de "linha de visada". O material de revestimento viaja em linha reta da fonte para a peça, tornando difícil revestir geometrias internas complexas ou furos profundos e estreitos de forma uniforme.

A Preparação do Substrato é Crítica

O sucesso de um revestimento PVD depende muito da limpeza e preparação da superfície do substrato. Quaisquer contaminantes, como óleos ou óxidos, comprometerão a adesão e levarão à falha do revestimento. Isso requer um processo de limpeza rigoroso e multi-estágio antes do revestimento.

Custo Inicial do Equipamento

O PVD requer um ambiente de alto vácuo e equipamentos sofisticados. O investimento de capital inicial pode ser substancial, o que pode torná-lo menos rentável para aplicações de muito baixo volume ou não críticas em comparação com processos de acabamento mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do PVD deve ser uma decisão impulsionada pelos seus principais objetivos de desempenho ou estéticos.

- Se o seu foco principal é prolongar a vida útil de ferramentas de corte ou componentes de alto desgaste: A combinação de extrema dureza, baixo atrito e resistência superior ao desgaste do PVD é a sua vantagem mais poderosa.

- Se o seu foco principal é proteger peças de precisão sem alterar suas dimensões: A natureza de baixa temperatura do PVD é o benefício chave, pois evita a distorção do material e mantém tolerâncias críticas.

- Se o seu foco principal é criar um acabamento decorativo premium e durável: O PVD oferece uma ampla gama de cores brilhantes em uma superfície dura e resistente a arranhões que dura muito mais que o revestimento ou as tintas tradicionais.

Em última análise, o PVD fornece um método robusto para projetar a superfície de um componente, adicionando valor e desempenho significativos sem comprometer a integridade do material subjacente.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Desempenho Mecânico | Dureza superior, resistência ao desgaste e atrito reduzido para maior vida útil do componente. |

| Proteção Ambiental | Resistência excecional à corrosão e oxidação para ambientes agressivos. |

| Benefícios do Processo | Aplicação a baixa temperatura preserva a integridade da peça; revestimentos finos e duráveis mantêm as dimensões. |

| Versatilidade | Ampla gama de materiais e cores para personalização funcional ou decorativa. |

Pronto para melhorar seus componentes com revestimentos PVD?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Nossas soluções ajudam você a alcançar dureza superior, resistência à corrosão e acabamentos estéticos sem comprometer a integridade da peça.

Contacte-nos hoje para discutir como o PVD pode resolver seus desafios específicos de aplicação!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- O que é o método MPCVD? Um Guia para a Síntese de Diamantes de Alta Pureza

- Como funciona a deposição química de vapor para diamantes? Cultive Diamantes Criados em Laboratório Camada por Camada

- O que é MPCVD? Desbloqueie a Precisão Átomo por Átomo para Materiais de Alta Pureza

- Quais são as vantagens do plasma de micro-ondas? Processamento Mais Rápido e Puro para Aplicações Exigentes

- Qual é a frequência do MPCVD? Um Guia para Escolher 2,45 GHz vs. 915 MHz para Sua Aplicação