No mundo do revestimento de materiais avançados, o magnetron se destaca como uma tecnologia fundamental para a deposição de filmes finos. Suas principais vantagens são a capacidade de atingir altas taxas de deposição, protegendo o substrato de danos térmicos. Isso é conseguido usando campos magnéticos para prender elétrons perto do material de origem, o que aumenta drasticamente a eficiência do processo de pulverização catódica e permite a deposição de quase qualquer material, incluindo ligas complexas, sem alterar sua composição.

O problema fundamental da pulverização catódica básica é sua ineficiência e o potencial de dano ao substrato. A pulverização catódica por magnetron resolve isso usando um campo magnético para criar um plasma denso e localizado, levando a uma deposição de material mais rápida, segura e versátil.

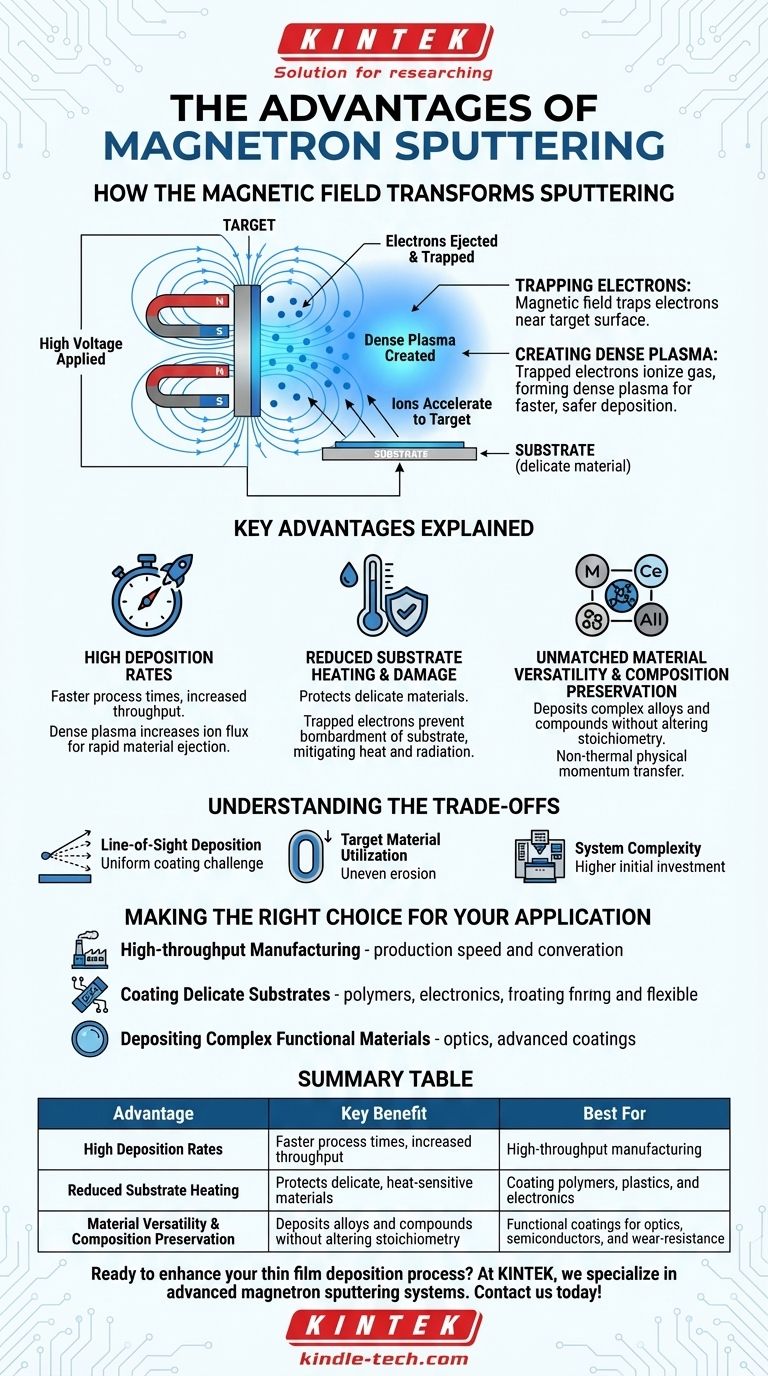

Como o Campo Magnético Transforma a Pulverização Catódica

Em sua essência, a pulverização catódica por magnetron é um aprimoramento de um processo padrão de deposição física de vapor (PVD). A adição de um campo magnético é o que proporciona suas distintas vantagens.

O Princípio Central: Aprisionamento de Elétrons

Em um sistema magnetron, ímãs poderosos são colocados atrás do cátodo, que é o bloco de material de origem que você pretende depositar (conhecido como "alvo"). Isso cria um campo magnético que corre paralelo à superfície do alvo.

Quando uma alta voltagem é aplicada, os elétrons são ejetados do alvo. Em vez de voar diretamente para o substrato, eles são aprisionados em uma trajetória espiral dentro do campo magnético, perto da superfície do alvo.

Criação de um Plasma Denso e Eficiente

Esses elétrons aprisionados e em espiral têm um comprimento de trajetória muito maior. Isso aumenta drasticamente a probabilidade de colidirem e ionizarem átomos de gás neutros (tipicamente Argônio) na câmara de vácuo.

Essa ionização intensa cria um plasma denso e estável precisamente onde é mais necessário: diretamente na frente do alvo. A alta concentração resultante de íons positivos então acelera para o alvo, desalojando material de forma muito mais eficaz do que em sistemas não-magnetron.

Principais Vantagens Explicadas

A eficiência obtida pelo aprisionamento de elétrons se traduz diretamente em vários benefícios críticos para a fabricação e pesquisa.

Altas Taxas de Deposição

Como o plasma denso cria um fluxo muito maior de íons bombardeando o alvo, o material é ejetado a uma taxa significativamente mais rápida. Isso leva a maiores taxas de deposição no substrato, encurtando os tempos de processo e aumentando a produtividade em um ambiente de produção.

Aquecimento e Dano Reduzidos ao Substrato

Um benefício chave do aprisionamento de elétrons perto do alvo é que eles são impedidos de bombardear o substrato. Em outros métodos de deposição, esse bombardeio de elétrons pode causar aquecimento significativo e danos por radiação.

Ao mitigar isso, a pulverização catódica por magnetron é ideal para revestir materiais sensíveis ao calor, como plásticos, polímeros ou componentes eletrônicos delicados.

Versatilidade Inigualável de Materiais

A pulverização catódica por magnetron é um processo não térmico; não depende do derretimento ou evaporação do material de origem. Em vez disso, usa transferência de momento físico.

Isso significa que pode ser usado para depositar materiais com pontos de fusão extremamente altos, como tungstênio ou cerâmicas, que são difíceis ou impossíveis de depositar usando evaporação térmica. É compatível com quase todos os metais, ligas e compostos.

Preservação de Composições Complexas

Como a pulverização catódica é um processo de transferência de momento físico, ela geralmente remove átomos do alvo na mesma proporção de sua composição.

Isso significa que, se você usar um alvo feito de uma liga ou composto específico, o filme fino resultante terá a mesma estequiometria (razão elementar). Isso é crucial para criar filmes com propriedades funcionais específicas, como em semicondutores, óptica e revestimentos resistentes ao desgaste.

Compreendendo as Desvantagens

Embora poderosa, a pulverização catódica por magnetron não está isenta de considerações operacionais. A objetividade exige o reconhecimento de suas limitações.

Deposição por Linha de Visada

Como a maioria dos processos PVD, a pulverização catódica por magnetron é uma técnica de "linha de visada". O material pulverizado viaja em linha reta do alvo para o substrato.

Isso pode tornar desafiador obter um revestimento uniforme em formas tridimensionais complexas sem rotação sofisticada do substrato e acessórios planetários.

Utilização do Material Alvo

O campo magnético que aprisiona os elétrons frequentemente os confina a uma região específica, levando à erosão irregular do material alvo. Isso é frequentemente chamado de "pista de corrida".

Esse efeito significa que nem todo o material alvo caro é consumido, o que pode impactar a relação custo-benefício do processo para materiais de muito alto valor.

Complexidade do Sistema

Um sistema de pulverização catódica por magnetron é um equipamento sofisticado. Requer uma câmara de alto vácuo, controladores precisos de fluxo de gás, fontes de alimentação de alta potência CC ou RF e sistemas de resfriamento. O investimento de capital inicial e a complexidade operacional são maiores do que para métodos mais simples como galvanoplastia ou deposição química úmida.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da técnica de deposição correta depende inteiramente do seu objetivo final. A pulverização catódica por magnetron se destaca em cenários específicos.

- Se o seu foco principal é a fabricação de alto rendimento: As altas taxas de deposição oferecem uma vantagem significativa para a velocidade de produção e eficiência de custos.

- Se o seu foco principal é revestir substratos delicados: A baixa carga térmica o torna a escolha superior para polímeros, plásticos e dispositivos eletrônicos sensíveis.

- Se o seu foco principal é depositar materiais funcionais complexos: Sua capacidade de preservar a estequiometria de ligas e compostos é crítica para o desempenho em óptica, eletrônica e revestimentos avançados.

A combinação única de velocidade, controle e versatilidade de materiais da pulverização catódica por magnetron a torna uma tecnologia fundamental para a ciência e fabricação de materiais modernos.

Tabela Resumo:

| Vantagem | Benefício Chave | Melhor Para |

|---|---|---|

| Altas Taxas de Deposição | Tempos de processo mais rápidos, maior produtividade | Fabricação de alto rendimento |

| Aquecimento Reduzido do Substrato | Protege materiais delicados e sensíveis ao calor | Revestimento de polímeros, plásticos e eletrônicos |

| Versatilidade de Materiais e Preservação da Composição | Deposita ligas e compostos sem alterar a estequiometria | Revestimentos funcionais para óptica, semicondutores e resistência ao desgaste |

Pronto para aprimorar seu processo de deposição de filmes finos?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica por magnetron projetados para precisão e confiabilidade. Seja você da área de pesquisa ou fabricação, nossas soluções o ajudam a obter resultados de revestimento superiores com alta eficiência e integridade do material.

Entre em contato conosco hoje para discutir como nossa experiência pode atender às suas necessidades específicas de laboratório. Entre em contato →

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas