A principal vantagem da sinterização em fase líquida é a sua capacidade de acelerar significativamente o processo de densificação a temperaturas mais baixas em comparação com os métodos de estado sólido. Ao introduzir uma pequena quantidade de um aditivo formador de líquido, o processo cria um caminho de alta velocidade para o transporte de material, permitindo que as partículas se reorganizem e se liguem de forma mais eficiente, resultando em peças finais mais fortes e densas.

Na sua essência, a sinterização em fase líquida supera as limitações lentas e de alta energia da difusão em estado sólido. Ela usa estrategicamente um líquido temporário como lubrificante e meio de transporte para alcançar a densificação de forma mais rápida, barata e eficaz, especialmente para materiais desafiadores.

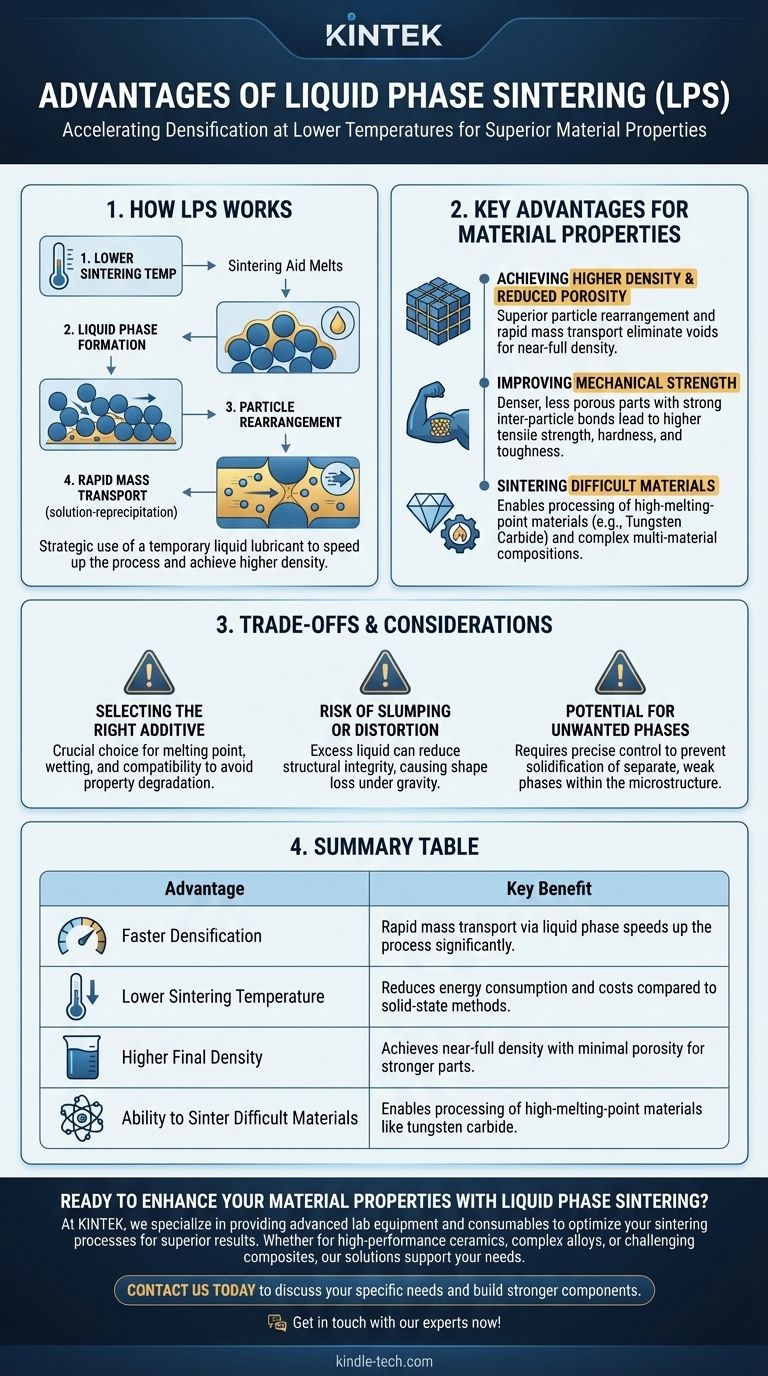

Como a Sinterização em Fase Líquida Funciona Fundamentalmente

Para entender os benefícios, é essencial primeiro entender o mecanismo. A sinterização em fase líquida (LPS) introduz um material secundário (um auxiliar de sinterização) que tem um ponto de fusão mais baixo do que o pó primário. Quando aquecido, este auxiliar derrete, criando um líquido que reveste as partículas sólidas.

O Papel da Fase Líquida

O líquido atua como um poderoso catalisador para o processo de sinterização. Ele funciona como um aglutinante e um fluxo, molhando as superfícies das partículas do pó primário e unindo-as por ação capilar.

Redução das Temperaturas de Sinterização

Como o auxiliar de sinterização derrete a uma temperatura mais baixa do que o material principal, todo o processo pode ser conduzido a uma temperatura reduzida. Isso economiza energia e tempo significativos, tornando o processo de fabricação mais eficiente e econômico.

Melhoria do Rearranjo de Partículas

A fase líquida lubrifica eficazmente as partículas sólidas. Isso permite que elas deslizem umas sobre as outras e se acomodem em um arranjo de empacotamento muito mais denso, o que é um primeiro passo crítico para eliminar a porosidade.

Aceleração do Transporte de Massa

Esta é a função mais crucial. Átomos das partículas sólidas podem se dissolver no líquido, mover-se rapidamente através dele e então precipitar nos pontos de contato (ou "pescoços") entre outras partículas. Este processo de solução-reprecipitação é ordens de magnitude mais rápido do que a difusão em estado sólido, acelerando drasticamente o crescimento do pescoço e a eliminação de poros.

As Principais Vantagens para as Propriedades do Material

O mecanismo único da LPS se traduz diretamente em resultados superiores para o componente final, melhorando suas características físicas e mecânicas.

Obtenção de Maior Densidade e Porosidade Reduzida

Ao facilitar o rearranjo superior de partículas e o rápido transporte de massa, a LPS é excepcionalmente eficaz na eliminação dos vazios entre as partículas de pó. O resultado é um componente com densidade quase total e porosidade mínima.

Melhora da Resistência Mecânica

Uma peça mais densa e menos porosa, com pescoços interpartículas fortemente ligados, é inerentemente mais forte e mais durável. Este processo leva a melhorias significativas em propriedades como resistência à tração, dureza e tenacidade.

Sinterização de Materiais Difíceis

A LPS torna possível processar materiais que, de outra forma, seriam muito difíceis de sinterizar. Isso inclui materiais com pontos de fusão extremamente altos (como carboneto de tungstênio) ou composições complexas de múltiplos materiais, pois a fase líquida pode facilitar a ligação onde os métodos de estado sólido falhariam ou seriam economicamente inviáveis.

Compreendendo as Trocas e Considerações

Embora poderosa, a sinterização em fase líquida requer controle preciso. Não é uma solução universalmente superior e vem com seu próprio conjunto de desafios de engenharia que devem ser gerenciados.

Seleção do Aditivo Correto

A escolha do aditivo formador de líquido é crítica. Ele deve ter o ponto de fusão correto, molhar eficazmente o pó primário sem reagir negativamente, e ser totalmente absorvido na peça final ou ser removível sem comprometer a integridade. Uma escolha inadequada pode degradar as propriedades do material.

Risco de Deslizamento ou Distorção

Usar muito aditivo líquido pode fazer com que o componente perca sua forma durante a sinterização. O excesso de líquido reduz a integridade estrutural do compacto de pó, tornando-o suscetível a deslizamento ou distorção sob a gravidade.

Potencial para Fases Indesejadas

O processo deve ser cuidadosamente controlado para garantir que a fase líquida seja totalmente integrada ou removida. Caso contrário, ela pode solidificar como uma fase separada e indesejada dentro da microestrutura do material, potencialmente criando pontos fracos.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar a sinterização em fase líquida depende do sistema de material específico e do resultado desejado para o componente final.

- Se o seu foco principal é atingir a densidade máxima e a velocidade de produção: A LPS é quase sempre a escolha superior devido ao seu mecanismo de transporte de massa rápido.

- Se o seu foco principal é o processamento de materiais de alto ponto de fusão ou complexos: A LPS oferece um caminho prático e muitas vezes necessário para densificar materiais que são inviáveis por métodos de estado sólido.

- Se o seu foco principal é a pureza química absoluta: A sinterização em estado sólido pode ser preferida para evitar a introdução de um material auxiliar de sinterização secundário.

- Se o seu foco principal é a produção em massa econômica de formas complexas: A LPS oferece vantagens significativas na economia de energia, tempos de ciclo e na capacidade de formar peças quase acabadas.

Ao alavancar uma fase líquida controlada, você pode superar muitas das limitações inerentes da metalurgia do pó sólida para criar componentes superiores.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Densificação Mais Rápida | O transporte rápido de massa via fase líquida acelera significativamente o processo. |

| Temperatura de Sinterização Mais Baixa | Reduz o consumo de energia e os custos em comparação com os métodos de estado sólido. |

| Maior Densidade Final | Atinge densidade quase total com porosidade mínima para peças mais fortes. |

| Capacidade de Sinterizar Materiais Difíceis | Permite o processamento de materiais de alto ponto de fusão, como carboneto de tungstênio. |

Pronto para aprimorar as propriedades do seu material com a sinterização em fase líquida?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para otimizar seus processos de sinterização. Quer você esteja trabalhando com cerâmicas de alto desempenho, ligas metálicas complexas ou compósitos desafiadores, nossas soluções o ajudam a alcançar densidade, resistência e eficiência de produção superiores.

Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e ajudá-lo a construir componentes mais fortes e confiáveis.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir