Em resumo, as principais vantagens da evaporação por feixe de elétrons são sua capacidade de depositar filmes de alta pureza a partir de uma vasta gama de materiais, incluindo aqueles com pontos de fusão muito altos, em taxas de deposição excepcionalmente altas. Esta combinação de pureza, versatilidade e velocidade a torna uma escolha superior para aplicações exigentes, como revestimentos ópticos de precisão e produção eficiente em larga escala.

A evaporação por feixe de elétrons não é apenas mais um método de deposição; é uma ferramenta especializada que equilibra de forma única alto rendimento com pureza de filme excepcional. Entender quando alavancar seus pontos fortes distintos é fundamental para alcançar resultados ótimos na engenharia de filmes finos.

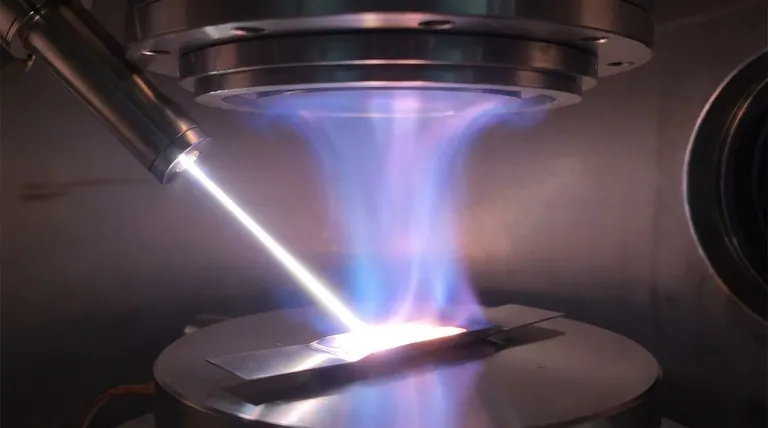

Como a Evaporação por Feixe de Elétrons Alcança Resultados Superiores

A evaporação por feixe de elétrons (e-beam) é um processo de deposição física de vapor (PVD). Ele opera focando um feixe de elétrons de alta energia em um material fonte mantido em um cadinho resfriado.

O Papel da Energia Focada

O feixe de elétrons aquece diretamente um pequeno ponto no material fonte, fazendo-o evaporar ou sublimar. Este processo transfere uma enorme quantidade de energia com precisão cirúrgica.

Como o próprio cadinho é resfriado a água e permanece relativamente frio, praticamente não há risco de o material do cadinho derreter ou liberar gases. Este método de aquecimento direto é a principal razão para os níveis de impureza excepcionalmente baixos no filme final.

Criação de uma Nuvem de Vapor

Uma vez que o material vaporiza, ele viaja em linha reta através da câmara de alto vácuo até condensar no substrato alvo. Esta trajetória de linha de visão confere ao processo excelente direcionalidade.

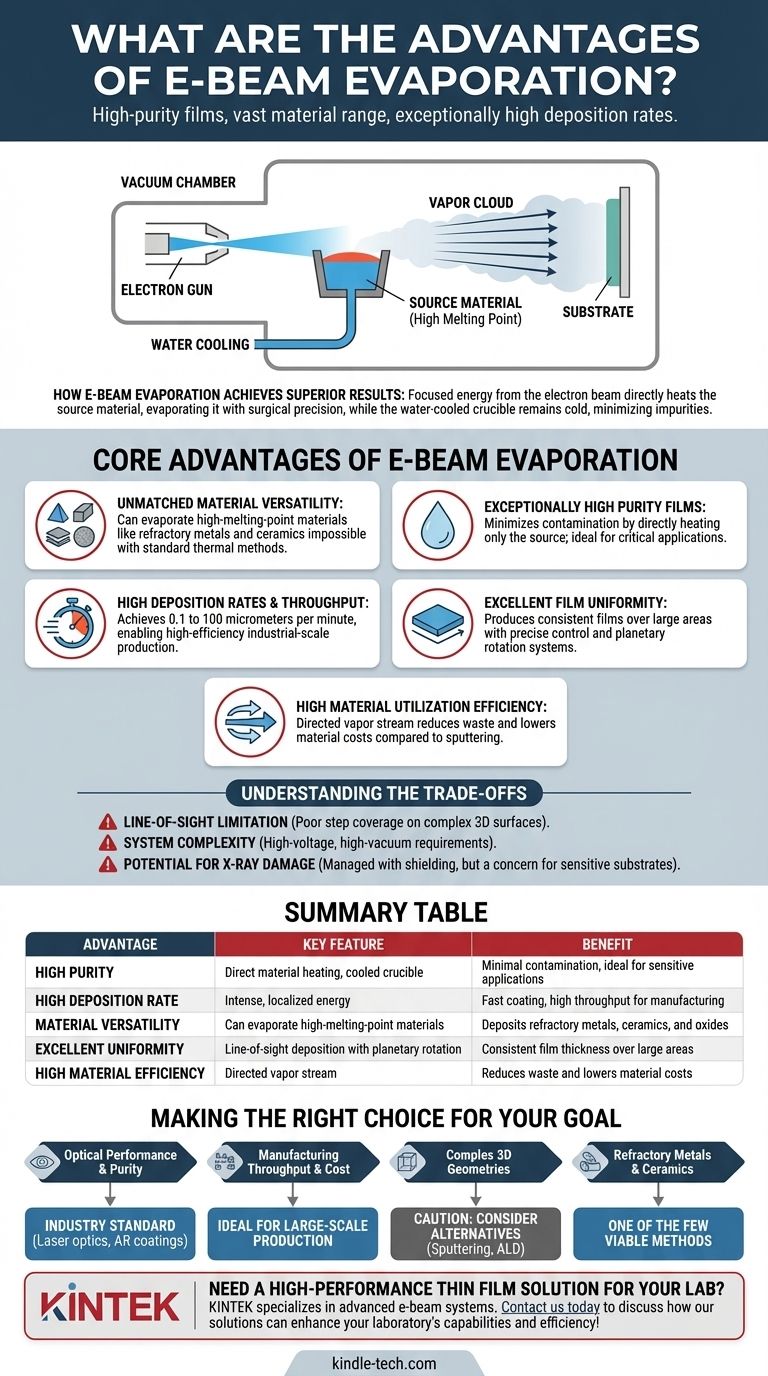

Vantagens Essenciais da Evaporação por Feixe de Elétrons

O mecanismo exclusivo da evaporação por feixe de elétrons oferece várias vantagens distintas em relação a outras técnicas de deposição, como a evaporação térmica ou a pulverização catódica (sputtering).

Versatilidade de Material Incomparável

Como o feixe de elétrons pode gerar calor intenso e localizado, ele pode evaporar materiais com pontos de fusão extremamente altos. Isso inclui metais refratários, cerâmicas e óxidos dielétricos que são impossíveis de depositar usando a evaporação térmica padrão.

Filmes de Pureza Excepcionalmente Alta

O processo minimiza a contaminação. Ao aquecer apenas o material fonte e manter o cadinho circundante frio, o risco de incorporar impurezas indesejadas no filme é drasticamente reduzido. Isso torna o feixe de elétrons ideal para aplicações onde a pureza do material é crítica.

Altas Taxas de Deposição e Rendimento

A evaporação por feixe de elétrons pode atingir altas taxas de deposição, variando de 0,1 a 100 micrômetros por minuto. Essa velocidade se traduz diretamente em maior rendimento de fabricação, tornando-a uma escolha eficiente para a produção em escala industrial de painéis solares ou vidro arquitetônico.

Excelente Uniformidade do Filme

Quando combinada com um sistema de rotação planetária (que gira e revoluciona os substratos) e máscaras adequadamente projetadas, o feixe de elétrons pode produzir filmes com excelente uniformidade de espessura em grandes áreas. A direcionalidade inerente do fluxo de vapor permite um controle preciso.

Alta Eficiência de Utilização do Material

O processo é altamente eficiente, pois o vapor é direcionado para o substrato. Em comparação com um processo como a pulverização catódica, onde o material é ejetado em um ângulo mais amplo, o feixe de elétrons desperdiça menos do valioso material fonte, o que pode reduzir significativamente os custos.

Compatibilidade com Assistência por Íons

Sistemas de feixe de elétrons são frequentemente integrados com uma fonte secundária de assistência por íons (IAD). Isso permite a pré-limpeza do substrato com um feixe de íons ou o bombardeio do filme durante a deposição para criar revestimentos mais densos e duráveis com adesão mais forte.

Entendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. Estar ciente das compensações é fundamental para tomar uma decisão informada.

A Limitação da Linha de Visão

A natureza direcional do feixe de elétrons é tanto uma força quanto uma fraqueza. Não é bem adequada para revestir conformemente superfícies tridimensionais complexas com sulcos profundos ou subcortes. O vapor viaja em linha reta e tem dificuldade em revestir áreas "sombreiras", um fenômeno conhecido como má cobertura de degraus (step coverage).

Complexidade do Sistema

Os sistemas de feixe de elétrons envolvem canhões de elétrons de alta tensão e exigem um ambiente de alto vácuo para operar. Isso os torna mais complexos e caros para comprar, operar e manter do que métodos mais simples como a evaporação térmica.

Potencial para Danos por Raios X

O feixe de elétrons de alta energia pode gerar raios X como subproduto. Embora geralmente gerenciado com blindagem, isso pode ser uma preocupação para substratos sensíveis ou componentes eletrônicos, que podem sofrer danos por radiação durante o processo de revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente dos requisitos inegociáveis do seu projeto.

- Se o seu foco principal for desempenho óptico e pureza: O feixe de elétrons é o padrão da indústria para criar filmes multicamadas e de baixa contaminação para óptica a laser, filtros e revestimentos antirreflexo (AR).

- Se o seu foco principal for rendimento de fabricação e eficiência de custo: As altas taxas de deposição e a excelente utilização de material do feixe de elétrons o tornam ideal para produção em larga escala.

- Se o seu foco principal for revestir geometrias 3D complexas: Você deve ter cautela com o feixe de elétrons e considerar métodos alternativos como pulverização catódica (sputtering) ou deposição de camada atômica (ALD) para melhor cobertura de degraus.

- Se o seu foco principal for depositar metais refratários ou cerâmicas: O feixe de elétrons é um dos poucos métodos viáveis capazes de evaporar materiais com pontos de fusão muito altos.

Em última análise, a evaporação por feixe de elétrons oferece uma solução poderosa para criar filmes finos de alta qualidade quando suas vantagens específicas se alinham com as necessidades da sua aplicação.

Tabela de Resumo:

| Vantagem | Característica Principal | Benefício |

|---|---|---|

| Alta Pureza | Aquecimento direto do material, cadinho resfriado | Contaminação mínima, ideal para aplicações sensíveis |

| Alta Taxa de Deposição | Energia intensa e localizada | Revestimento rápido, alto rendimento para fabricação |

| Versatilidade de Material | Pode evaporar materiais de alto ponto de fusão | Deposita metais refratários, cerâmicas e óxidos |

| Excelente Uniformidade | Deposição em linha de visão com rotação planetária | Espessura de filme consistente em grandes áreas |

| Alta Eficiência de Material | Fluxo de vapor direcionado | Reduz o desperdício e diminui os custos de material |

Precisa de uma solução de filme fino de alto desempenho para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de evaporação por feixe de elétrons, para ajudá-lo a alcançar resultados superiores em revestimentos ópticos, fabricação de semicondutores e P&D. Nossa experiência garante que você obtenha o equipamento certo para deposição de alta pureza e alta taxa com excelente versatilidade de material.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino