A principal vantagem do grafeno CVD é sua combinação única de qualidade e escalabilidade. A Deposição Química a Vapor (CVD) é considerada um método primordial para a produção de grafeno porque produz filmes de área grande e pureza excepcionalmente alta com controle preciso sobre o número de camadas. Isso o torna ideal para aplicações industriais e de alto desempenho onde a uniformidade e a qualidade são primordiais.

O verdadeiro valor do CVD não está apenas em fazer grafeno de alta qualidade, mas em fazê-lo de forma reprodutível em grandes áreas. Essa escalabilidade é o que desbloqueia seu potencial para aplicações exigentes em eletrônicos e materiais avançados, transformando-o de uma curiosidade de laboratório em um material industrial viável.

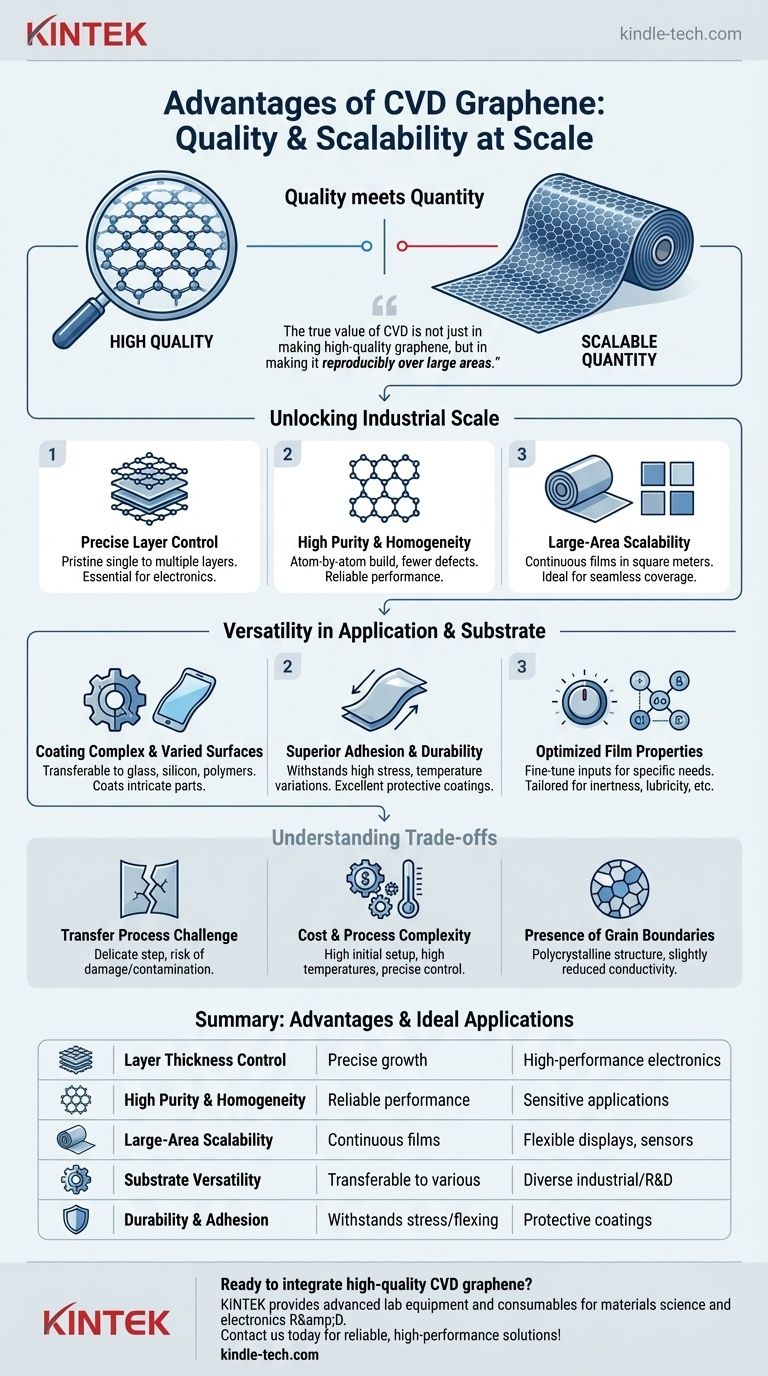

Desbloqueando a Escala Industrial: Qualidade Encontra Quantidade

O desafio com o grafeno sempre foi traduzir suas notáveis propriedades em produtos do mundo real. O processo CVD aborda diretamente os principais obstáculos de controle de qualidade e volume de produção que limitam outros métodos.

Controle Inédito Sobre a Espessura da Camada

O CVD permite o crescimento preciso de filmes de grafeno, desde uma camada atômica única e imaculada até um número específico de múltiplas camadas. Esse controle é fundamental porque as propriedades eletrônicas e ópticas do grafeno dependem muito de sua espessura. Para aplicações como eletrodos transparentes ou transistores avançados, uma camada única e uniforme é frequentemente essencial.

Alta Pureza e Homogeneidade

O processo produz grafeno com alta pureza e uniformidade estrutural. Ao contrário dos métodos que esfoliam grafite, o CVD constrói a folha de grafeno átomo por átomo a partir de um precursor gasoso. Isso resulta em um filme contínuo com muito menos defeitos, contaminantes ou resíduos químicos indesejados, garantindo um desempenho previsível e confiável.

A Capacidade de Produzir Filmes de Grande Área

Talvez a vantagem mais significativa seja a escalabilidade. O CVD pode produzir folhas de grafeno contínuas medidas em metros quadrados. Isso contrasta fortemente com os métodos que produzem flocos minúsculos e desconectados, tornando o CVD o único caminho viável para aplicações que exigem cobertura perfeita, como telas flexíveis, sensores e revestimentos protetores.

Versatilidade na Aplicação e Substrato

O grafeno CVD não é apenas de alta qualidade; ele também é adaptável. O processo permite sua integração com uma ampla variedade de materiais e geometrias complexas.

Revestimento de Superfícies Complexas e Variadas

Embora tipicamente cultivado em um catalisador metálico como o cobre, o filme de grafeno resultante pode ser transferido para praticamente qualquer substrato, incluindo vidro, wafers de silício e polímeros flexíveis. O próprio processo CVD é capaz de revestir superfícies intrincadas e não planas, garantindo cobertura uniforme mesmo em peças complexas.

Adesão e Durabilidade Superiores

O CVD cria um revestimento durável e bem ligado que permanece intacto mesmo em ambientes de alto estresse. O filme pode suportar variações extremas de temperatura e até mesmo dobrar ou curvar-se com o substrato sem delaminar. Essa robustez é crucial para revestimentos protetores contra corrosão ou desgaste e para o desenvolvimento de eletrônicos flexíveis duráveis.

Propriedades do Filme Otimizadas

As entradas do processo, como o gás precursor, podem ser ajustadas para otimizar as características finais do filme. Isso permite a criação de grafeno com propriedades aprimoradas adaptadas a uma necessidade específica, como inerteza química, alta lubricidade ou resistência à corrosão.

Entendendo as Compensações

Nenhum método está isento de seus desafios. Uma avaliação objetiva do CVD requer a compreensão de suas complexidades e limitações inerentes.

O Desafio do Processo de Transferência

O obstáculo mais significativo para o grafeno CVD é a etapa de transferência. Depois de crescido em uma folha de metal, o grafeno deve ser movido cuidadosamente para o substrato alvo final. Este processo delicado pode introduzir rugas, rasgos e contaminação, potencialmente comprometendo a qualidade imaculada do filme cultivado e afetando o rendimento do dispositivo.

Custo e Complexidade do Processo

Embora considerado econômico para aplicações de ponta, a configuração inicial do equipamento para CVD é significativa. Requer câmaras de alto vácuo, altas temperaturas (frequentemente em torno de 1000°C) e controladores de fluxo de massa precisos. Essa complexidade e custo o tornam menos adequado para aplicações onde a quantidade em massa é mais importante do que a qualidade perfeita do filme.

A Presença de Limites de Grão

O grafeno CVD é policristalino, o que significa que é composto por muitos domínios monocristalinos menores que são costurados. As "costuras" entre esses domínios são conhecidas como limites de grão, que podem espalhar elétrons e reduzir ligeiramente a condutividade geral e a resistência mecânica do material em comparação com um cristal único teórico e perfeito.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de produção de grafeno depende inteiramente do seu objetivo final. As compensações entre qualidade, custo e fator de forma são centrais para essa decisão.

- Se o seu foco principal for eletrônicos de alto desempenho (por exemplo, transistores, eletrodos transparentes): O CVD é a escolha superior devido à sua capacidade de produzir filmes grandes, uniformes e de camada única com alta pureza.

- Se o seu foco principal for compósitos em massa ou tintas condutoras (por exemplo, reforço de polímeros, aditivos para baterias): Outros métodos, como a esfoliação em fase líquida, que produzem nanoplaquetas de grafeno em grandes quantidades, são provavelmente mais econômicos e práticos.

- Se o seu foco principal for revestimentos protetores avançados (por exemplo, anticorrosão, antidesgaste): O CVD é um candidato principal devido à sua excelente conformidade, adesão ao substrato e impermeabilidade.

Em última análise, escolher o CVD é uma decisão estratégica para priorizar a qualidade e a uniformidade do filme em escala industrial.

Tabela de Resumo:

| Vantagem | Benefício Principal | Ideal Para |

|---|---|---|

| Controle de Espessura da Camada | Crescimento preciso de camada atômica única a múltiplas camadas | Eletrônicos de alto desempenho, eletrodos transparentes |

| Alta Pureza e Homogeneidade | Menos defeitos, contaminantes e resíduos | Desempenho confiável e previsível em aplicações sensíveis |

| Escalabilidade de Grande Área | Filmes contínuos medidos em metros quadrados | Telas flexíveis, sensores, revestimentos industriais |

| Versatilidade do Substrato | Transferível para vidro, silício, polímeros e geometrias complexas | Diversas aplicações industriais e de P&D |

| Durabilidade e Adesão | Resiste a estresse, variações de temperatura e flexão | Revestimentos protetores robustos e eletrônicos flexíveis |

Pronto para integrar grafeno CVD de alta qualidade em seu próximo projeto?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis adaptados à ciência dos materiais e P&D de eletrônicos. Se você está desenvolvendo sensores de próxima geração, eletrônicos flexíveis ou revestimentos protetores, nossa experiência garante que você tenha as ferramentas certas para precisão e escalabilidade. Entre em contato conosco hoje para discutir como podemos apoiar sua inovação com soluções confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Quais são os catalisadores para a síntese de CNTs? A chave para controlar o crescimento de nanotubos de carbono

- Um diamante CVD passará em um testador de diamantes? Sim, porque é um diamante real.

- Como a taxa de crescimento de diamante em equipamentos de jato de plasma DC se compara a outros métodos? Aumentar a produção industrial

- Quais são os perigos da deposição química de vapor? Riscos principais e alternativas mais seguras

- O que é equipamento de pulverização catódica? Um Guia para Deposição de Filmes Finos de Precisão para o seu Laboratório

- Como um diamante é formado por CVD? A Ciência de Cultivar Diamantes Átomo por Átomo

- Quais são os exemplos de técnicas de CVD? Compare APCVD, LPCVD, PECVD e MOCVD

- Quais são as condições para a pirólise? Dominando Temperatura, Atmosfera e Matéria-Prima para Resultados Ótimos