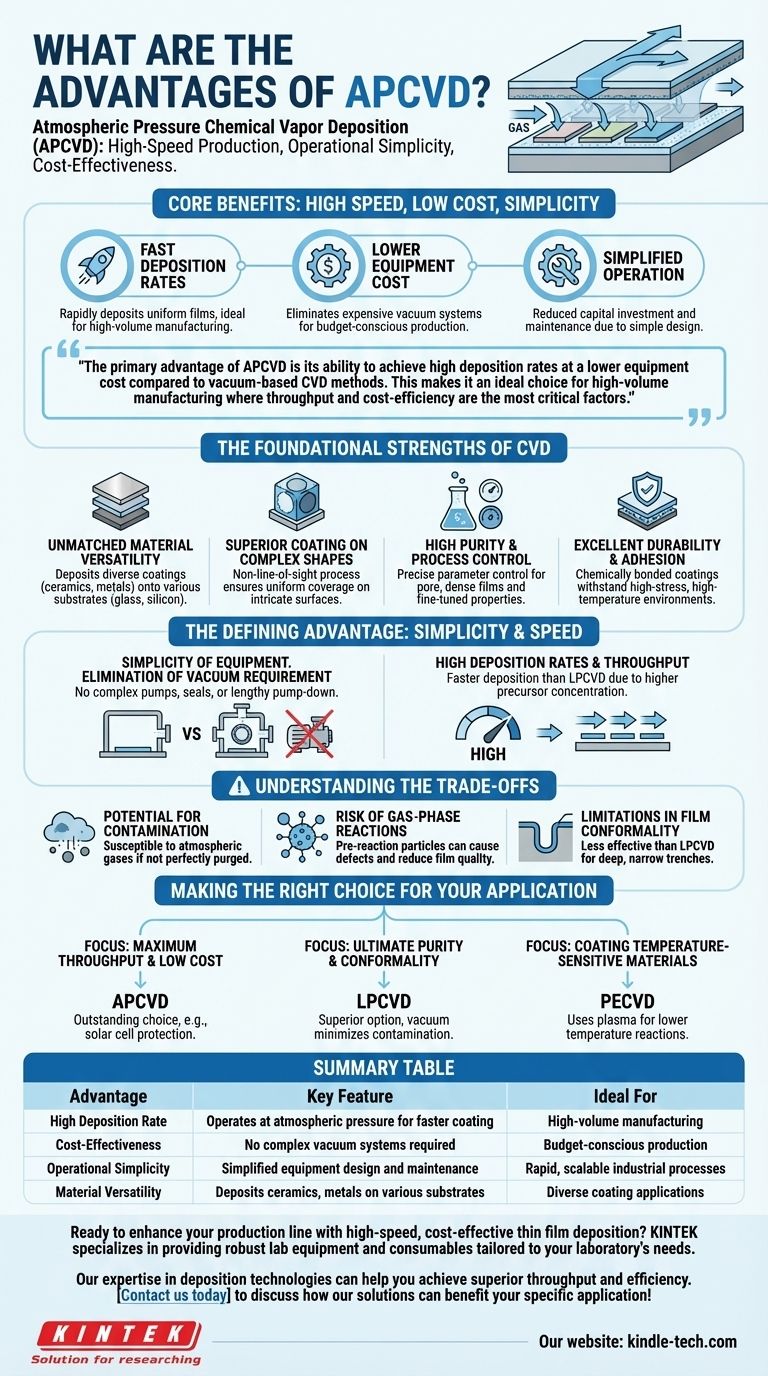

Em sua essência, a Deposição Química de Vapor a Pressão Atmosférica (APCVD) oferece uma combinação poderosa de produção de alta velocidade, simplicidade operacional e custo-benefício. Como opera sem a necessidade de sistemas de vácuo caros e complexos, o APCVD se destaca na deposição rápida de filmes uniformes e de alta pureza, tornando-o uma solução altamente escalável e econômica para muitas aplicações industriais.

A principal vantagem do APCVD é sua capacidade de atingir altas taxas de deposição com um custo de equipamento menor em comparação com os métodos de CVD baseados em vácuo. Isso o torna uma escolha ideal para fabricação de alto volume onde o rendimento e a eficiência de custos são os fatores mais críticos.

As Forças Fundamentais do CVD

O APCVD é um membro da família mais ampla de processos de Deposição Química de Vapor (CVD). Como tal, ele herda os poderosos benefícios fundamentais que tornam o CVD um pilar da ciência de materiais moderna e da fabricação.

Versatilidade de Material Inigualável

O processo não se limita a um único tipo de material. O APCVD pode ser usado para depositar uma ampla gama de revestimentos, incluindo cerâmicas e metais, em vários substratos, como vidro e wafers de silício.

Revestimento Superior em Formas Complexas

O CVD é um processo sem linha de visão. Os gases precursores fluem e reagem em torno de todo um componente, garantindo que até mesmo superfícies complexas e intrincadas recebam um revestimento uniforme e completo, algo impossível para muitas técnicas de deposição física.

Alta Pureza e Controle de Processo

A natureza da reação química permite a criação de filmes excepcionalmente puros e densos. Parâmetros chave como temperatura, fluxo de gás e concentração de precursor podem ser controlados com precisão para ajustar as propriedades químicas e físicas do revestimento final.

Excelente Durabilidade e Adesão

Os filmes depositados não estão meramente assentados na superfície; eles estão quimicamente ligados a ela. Isso resulta em revestimentos altamente duráveis que exibem adesão louvável e podem suportar ambientes de alta tensão e alta temperatura.

A Vantagem Definidora do APCVD: Simplicidade e Velocidade

Embora o APCVD compartilhe os benefícios centrais de todos os processos CVD, sua operação à pressão atmosférica normal lhe confere duas vantagens definidoras que o diferenciam de seus equivalentes de baixa pressão.

Simplicidade do Equipamento

A vantagem mais significativa é a eliminação da exigência de vácuo. Os sistemas APCVD não precisam de bombas de alto vácuo caras, selos de câmara complexos ou longos ciclos de exaustão (pump-down). Isso simplifica drasticamente o projeto do equipamento, reduzindo tanto o investimento de capital quanto os custos de manutenção.

Altas Taxas de Deposição e Rendimento

Operar à pressão atmosférica permite que uma concentração maior de gases precursores seja entregue ao substrato. Isso se traduz diretamente em taxas de deposição significativamente mais rápidas em comparação com o CVD de baixa pressão (LPCVD). Essa alta velocidade torna o APCVD excepcionalmente adequado para produção industrial contínua e de alto rendimento.

Entendendo os Compromissos

Nenhuma tecnologia única é uma solução universal. A simplicidade operacional do APCVD introduz compromissos específicos que são cruciais de entender ao avaliá-lo em relação a outros métodos de deposição.

Potencial de Contaminação

Operar à pressão atmosférica significa que a câmara de reação é mais suscetível à contaminação por gases atmosféricos como oxigênio ou vapor de água, se não for perfeitamente purgada. Isso pode impactar a pureza final do filme em comparação com um processo de alto vácuo.

Risco de Reações em Fase Gasosa

A maior pressão e concentração de gases reatores em um sistema APCVD aumentam a probabilidade de reações químicas ocorrerem na fase gasosa antes que os precursores atinjam o substrato. Isso pode formar partículas que caem na superfície, criando defeitos e reduzindo a qualidade do filme.

Limitações na Conformidade do Filme

Embora boa, a capacidade do APCVD de revestir uniformemente trincheiras extremamente profundas e estreitas (alta relação de aspecto) pode ser menos eficaz do que métodos como o LPCVD. A pressão mais alta pode impedir o movimento livre das moléculas de gás para esses espaços apertados, levando a um revestimento menos uniforme.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de deposição correta requer alinhar seus pontos fortes e fracos específicos com seu objetivo principal.

- Se seu foco principal é rendimento máximo e baixo custo: O APCVD é uma escolha excelente, particularmente para aplicações como a deposição de camadas protetoras de dióxido de silício na fabricação de células solares ou semicondutores.

- Se seu foco principal é a pureza final do filme e a uniformidade perfeita em microestruturas complexas: Um processo de CVD de Baixa Pressão (LPCVD) é provavelmente a opção superior, pois o ambiente de vácuo minimiza a contaminação e melhora a conformidade.

- Se seu foco principal é o revestimento de materiais sensíveis à temperatura: Você deve considerar o CVD Assistido por Plasma (PECVD), que usa plasma para permitir reações em temperaturas muito mais baixas do que o APCVD termicamente impulsionado.

Em última análise, entender esses compromissos permite que você selecione a ferramenta mais eficaz e econômica para seu desafio específico de fabricação.

Tabela de Resumo:

| Vantagem | Característica Principal | Ideal Para |

|---|---|---|

| Alta Taxa de Deposição | Opera à pressão atmosférica para revestimento mais rápido | Fabricação de alto volume |

| Custo-Benefício | Não requer sistemas de vácuo complexos | Produção com orçamento limitado |

| Simplicidade Operacional | Projeto de equipamento e manutenção simplificados | Processos industriais rápidos e escaláveis |

| Versatilidade de Material | Deposita cerâmicas, metais em vários substratos | Aplicações de revestimento diversas |

Pronto para aprimorar sua linha de produção com deposição de filme fino de alta velocidade e custo-benefício? A KINTEK é especializada em fornecer equipamentos de laboratório robustos e consumíveis adaptados às necessidades do seu laboratório. Nossa experiência em tecnologias de deposição pode ajudá-lo a alcançar rendimento e eficiência superiores. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato