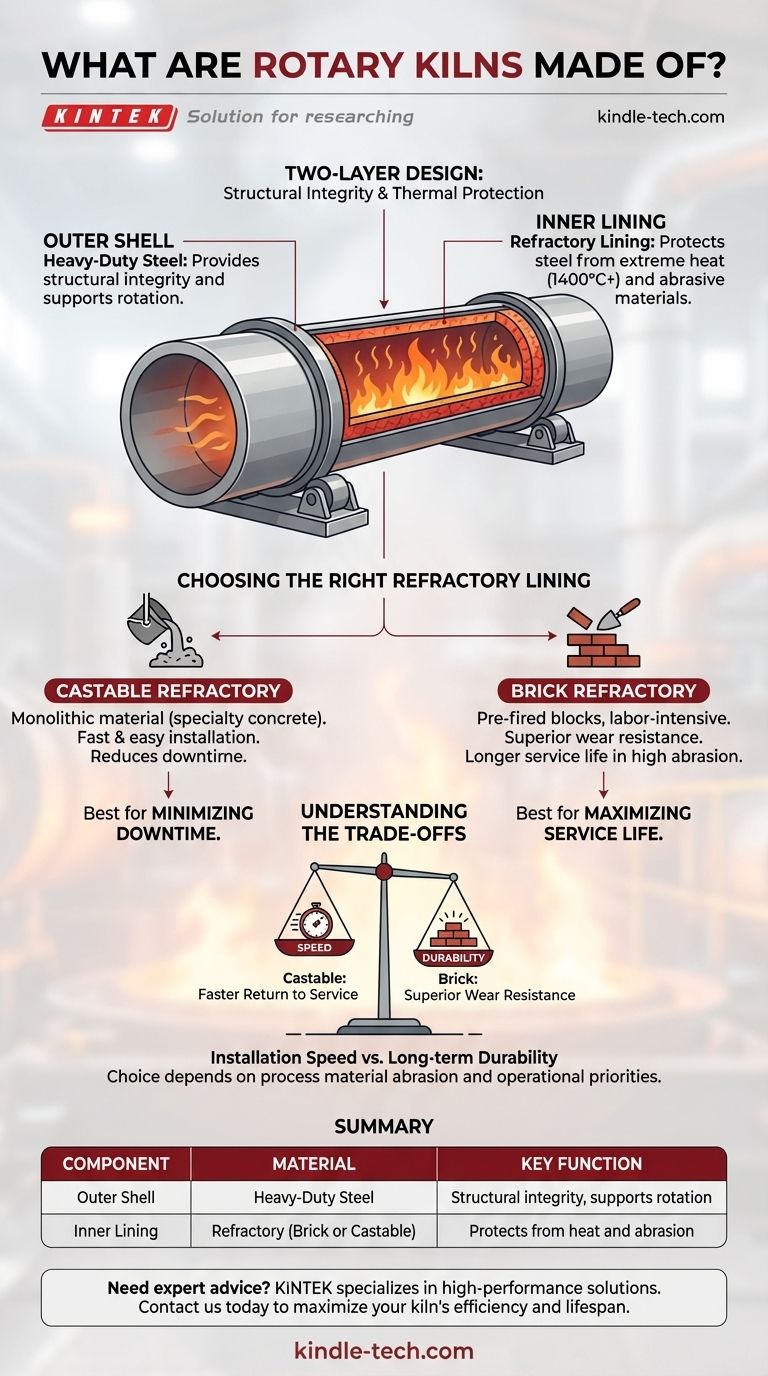

Em sua essência, um forno rotativo é construído a partir de dois materiais primários: um forte revestimento externo de aço e um revestimento refratário interno altamente durável. Este design de duas camadas é fundamental para sua função, permitindo que o forno mantenha a integridade estrutural enquanto suporta as condições internas extremas necessárias para o processamento térmico industrial.

A seleção de materiais para um forno rotativo não é uma escolha única, mas um equilíbrio estratégico. O cilindro externo de aço fornece a estrutura, enquanto o revestimento refratário interno — seja monolítico ou de tijolo — é escolhido especificamente para proteger essa estrutura do calor intenso e da abrasão do material do processo.

O Design Fundamental de Duas Camadas

A construção de um forno rotativo é uma resposta direta às suas demandas operacionais: conter e processar materiais a temperaturas extremamente altas enquanto gira continuamente. Isso é alcançado através de um sistema robusto de duas partes.

O Revestimento Externo: Aço Estrutural

O corpo principal do forno é um tubo cilíndrico grande, feito de aço resistente. Este revestimento fornece a rigidez estrutural necessária para se estender sobre os rolos de suporte e manter sua forma durante a rotação.

O aço é escolhido por sua resistência e durabilidade, formando a espinha dorsal de todo o aparelho. É este cilindro de aço que é ligeiramente inclinado e girado por um motor, permitindo o movimento lento do material de uma extremidade para a outra.

O Revestimento Interno: Refratário Protetor

O revestimento de aço não pode ser exposto diretamente ao processo. O calor intenso de combustíveis como carvão pulverizado e a natureza abrasiva de materiais como clínquer de cimento o destruiriam rapidamente.

Para resolver isso, o interior do revestimento de aço é revestido com um revestimento refratário. Esta camada atua como um escudo térmico e físico, protegendo o aço de temperaturas que podem exceder 1400°C (2550°F) e do desgaste constante dos sólidos em movimento.

Escolhendo o Revestimento Refratário Correto

A escolha do material refratário é uma das decisões mais críticas no projeto e manutenção do forno, pois impacta diretamente o desempenho e a vida útil operacional. As duas principais opções são monolítico e tijolo.

Refratário Monolítico

O refratário monolítico é um material monolítico, semelhante a um concreto especial de alto desempenho. Ele é misturado e depois derramado ou projetado no lugar dentro do revestimento do forno, endurecendo para formar um revestimento sólido e sem emendas.

Sua principal vantagem é a velocidade e facilidade de instalação, o que pode reduzir significativamente o tempo de inatividade durante os ciclos de manutenção ou reparo.

Refratário de Tijolo

O refratário de tijolo consiste em blocos pré-queimados de alta densidade que são instalados individualmente por pedreiros qualificados para criar um revestimento bem ajustado. Este método é mais trabalhoso e demorado do que usar monolítico.

No entanto, os tijolos refratários geralmente oferecem resistência superior ao desgaste, tornando-os a escolha preferida para zonas que experimentam altos níveis de abrasão do material do processo.

Compreendendo as Trocas

Embora ambos os tipos de revestimento tenham preços comparáveis para composições químicas semelhantes, a verdadeira diferença reside em suas características de desempenho e na mão de obra necessária para instalá-los.

Velocidade de Instalação vs. Durabilidade

A troca central é entre a velocidade de instalação e a durabilidade a longo prazo. Os revestimentos monolíticos podem colocar um forno de volta em serviço mais rapidamente, um fator crítico para minimizar a perda de produção.

Os revestimentos de tijolo, embora levem mais tempo para serem instalados, geralmente proporcionam uma vida útil mais longa em aplicações altamente abrasivas, levando a menos paralisações para revestimento ao longo da vida útil do forno.

O Impacto do Material do Processo

O material que está sendo processado dentro do forno é um fator decisivo. Para materiais extremamente abrasivos, como pelotas de minério de ferro ou certos tipos de clínquer de cimento, a resistência mecânica superior do refratário de tijolo é frequentemente necessária.

Para processos menos abrasivos ou em seções do forno com menor desgaste, o refratário monolítico pode ser uma solução mais do que adequada e econômica. A escolha é sobre combinar as propriedades do revestimento com as demandas específicas do processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção ideal de materiais depende inteiramente de suas prioridades operacionais e da natureza específica de seu processo térmico.

- Se seu foco principal é minimizar o tempo de inatividade durante a instalação: O refratário monolítico é a escolha superior devido à sua aplicação mais rápida e monolítica.

- Se seu foco principal é maximizar a vida útil com materiais altamente abrasivos: O refratário de tijolo oferece a melhor resistência ao desgaste mecânico e geralmente durará mais em condições adversas.

- Se seu foco principal é a integridade estrutural geral: Isso é inegociável e depende de um revestimento de aço adequadamente projetado para lidar com as tensões rotacionais e a carga específicas de sua operação.

Em última análise, compreender a interação entre o revestimento de aço e o revestimento refratário é fundamental para garantir a confiabilidade e a eficiência de um forno rotativo.

Tabela Resumo:

| Componente | Material | Função Principal |

|---|---|---|

| Revestimento Externo | Aço Resistente | Fornece integridade estrutural e suporta a rotação |

| Revestimento Interno | Refratário (Tijolo ou Monolítico) | Protege o aço do calor extremo e de materiais abrasivos |

Precisa de aconselhamento especializado na seleção dos materiais certos para o seu forno rotativo? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e soluções de processamento térmico industrial. Nossa equipe pode ajudá-lo a escolher o revestimento refratário e os componentes estruturais ideais para maximizar a eficiência e a vida útil do seu forno. Entre em contato conosco hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese