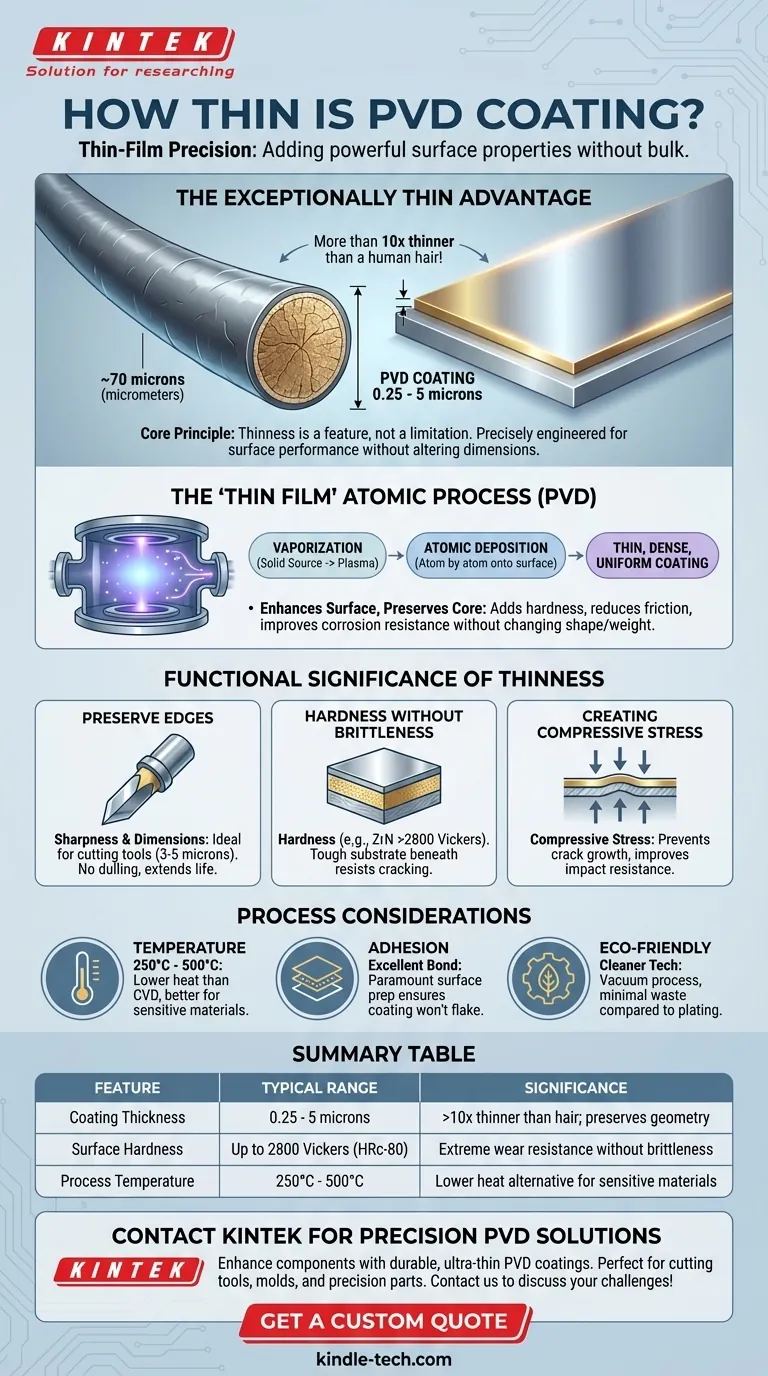

Na prática, um revestimento PVD é excepcionalmente fino. A espessura típica varia de 0,25 a 5 mícrons (micrômetros). Para colocar isso em perspectiva, um fio de cabelo humano tem aproximadamente 70 mícrons de espessura, tornando um revestimento PVD mais de 10 vezes mais fino que um único fio de cabelo.

O princípio central a entender é que a extrema finura de um revestimento PVD não é uma limitação, mas sua característica definidora. Esta aplicação de filme fino é projetada precisamente para adicionar propriedades de superfície poderosas, como dureza extrema e resistência ao desgaste, sem alterar as dimensões ou a geometria críticas do componente subjacente.

O que é PVD e Por Que é um Processo de "Filme Fino"?

A Deposição Física de Vapor (PVD) é um processo de revestimento sofisticado realizado em uma câmara de alto vácuo. Sua natureza de "filme fino" é um resultado direto de como o revestimento é aplicado, o que é fundamental para suas vantagens.

O Método de Deposição Atômica

O PVD funciona vaporizando um material de origem sólido em um plasma de átomos ou moléculas. Essas partículas são então depositadas, um átomo de cada vez, na superfície do objeto alvo. Esse controle em nível atômico é o que permite a criação de um revestimento extremamente fino, denso e uniforme.

O Objetivo: Aprimorar a Superfície, Preservar o Núcleo

O objetivo principal do PVD não é adicionar volume, mas sim conferir novas características à superfície do substrato. Ao adicionar uma camada com apenas alguns mícrons de espessura, você pode aumentar drasticamente a dureza, reduzir o atrito ou melhorar a resistência à corrosão sem alterar a forma, o peso ou o ajuste da peça.

A Importância Funcional da Espessura do PVD

A espessura específica de um revestimento PVD é escolhida para maximizar o desempenho. Um revestimento muito fino pode não oferecer durabilidade suficiente, enquanto um muito espesso pode se tornar quebradiço ou afetar negativamente a função da peça.

Preservação de Bordas Críticas e Tolerâncias

Para componentes como ferramentas de corte, lâminas e moldes de precisão, manter o fio e as dimensões exatas é inegociável. Os revestimentos PVD, muitas vezes na faixa de 3 a 5 mícrons, são finos o suficiente para proteger a borda sem cegá-la. Isso reduz as forças de corte e a geração de calor, estendendo significativamente a vida útil da ferramenta.

Dureza Sem Fragilidade

O PVD adiciona uma camada cerâmica com imensa dureza superficial. Por exemplo, um revestimento de Nitreto de Zircônio (ZrN) pode ter uma dureza superior a 2800 Vickers (HRc-80). Como essa camada dura é tão fina e bem aderida, ela se beneficia da tenacidade do material substrato mais flexível por baixo, resistindo a rachaduras e lascas.

Criação de Tensão de Compressão

O processo PVD e o resfriamento subsequente geralmente criam tensão de compressão dentro do revestimento fino. Essa tensão interna trabalha para manter as microfissuras fechadas, impedindo que cresçam e causem a falha do revestimento. Isso é especialmente valioso em aplicações de alto impacto, como fresamento.

Compreendendo as Considerações do Processo

Embora o PVD seja altamente versátil, sua aplicação envolve parâmetros chave que garantem que o filme fino funcione como pretendido. Entender esses fatores é crucial para o sucesso.

Controle de Temperatura

PVD é um processo físico conduzido em temperaturas elevadas, tipicamente variando de 250°C a 500°C. Embora isso seja significativamente mais baixo do que métodos alternativos como a Deposição Química de Vapor (CVD), ainda é um fator crítico a ser considerado para materiais substrato sensíveis ao calor.

O Papel Crítico da Adesão

Para que uma camada ultrafina seja eficaz, sua ligação com o substrato deve ser excepcionalmente forte. A preparação adequada da superfície e a limpeza antes do processo de revestimento são primordiais. O PVD é conhecido por criar revestimentos com excelente adesão que não descascam ou se soltam sob estresse.

Uma Escolha Ambientalmente Responsável

Em comparação com métodos de revestimento tradicionais, como a galvanoplastia, que frequentemente envolvem produtos químicos perigosos, o PVD é um processo mais ecologicamente correto. É realizado a vácuo e produz resíduos mínimos, tornando-o uma tecnologia mais limpa.

Fazendo a Escolha Certa para Sua Aplicação

A finura de um revestimento PVD é uma vantagem estratégica. Ao entender isso, você pode determinar se é a solução correta para seu desafio de engenharia específico.

- Se o seu foco principal é manter bordas afiadas ou tolerâncias precisas: A natureza ultrafina do PVD é um benefício chave, protegendo a peça sem alterar sua geometria.

- Se o seu foco principal é dureza superficial extrema e resistência ao desgaste: O PVD fornece uma camada cerâmica robusta que melhora drasticamente a durabilidade sem adicionar volume significativo.

- Se o seu foco principal é trabalhar com substratos sensíveis à temperatura: A temperatura de aplicação relativamente baixa do PVD o torna uma escolha superior em comparação com processos de revestimento de calor mais elevado.

Em última análise, entender que a finura do PVD é uma característica deliberada e projetada permite que você aproveite suas vantagens exclusivas para um desempenho superior do material.

Tabela de Resumo:

| Característica | Faixa Típica | Significado |

|---|---|---|

| Espessura do Revestimento | 0,25 - 5 mícrons | >10x mais fino que um fio de cabelo humano; preserva a geometria da peça |

| Dureza da Superfície | Até 2800 Vickers (HRc-80) | Resistência extrema ao desgaste sem fragilidade |

| Temperatura do Processo | 250°C - 500°C | Alternativa de calor mais baixa ao CVD para materiais sensíveis |

Pronto para aprimorar seus componentes com um revestimento PVD durável e ultrafino?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis, incluindo soluções avançadas de revestimento PVD. Nossos revestimentos são projetados para fornecer dureza superficial extrema, resistência ao desgaste e proteção contra corrosão, mantendo as dimensões críticas e as bordas afiadas de sua peça — perfeitos para ferramentas de corte, moldes e componentes de precisão.

Entre em contato conosco hoje para discutir como nossa experiência em revestimento PVD pode resolver seus desafios específicos de desempenho de material. Vamos melhorar a durabilidade e a eficiência do seu produto juntos!

Obtenha um Orçamento Personalizado para Suas Necessidades de Revestimento PVD

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares