Em essência, a evaporação térmica prepara um filme fino aquecendo um material fonte dentro de uma câmara de alto vácuo até que ele vaporize. Este vapor então viaja e condensa sobre uma superfície mais fria, chamada substrato, construindo uma camada fina e uniforme átomo por átomo.

O princípio central da evaporação térmica é uma transição de fase controlada: um material sólido é transformado em gás e depois de volta em sólido em uma nova superfície. O alto vácuo é o elemento crítico que garante que o material viaje da fonte para o substrato sem contaminação ou interferência.

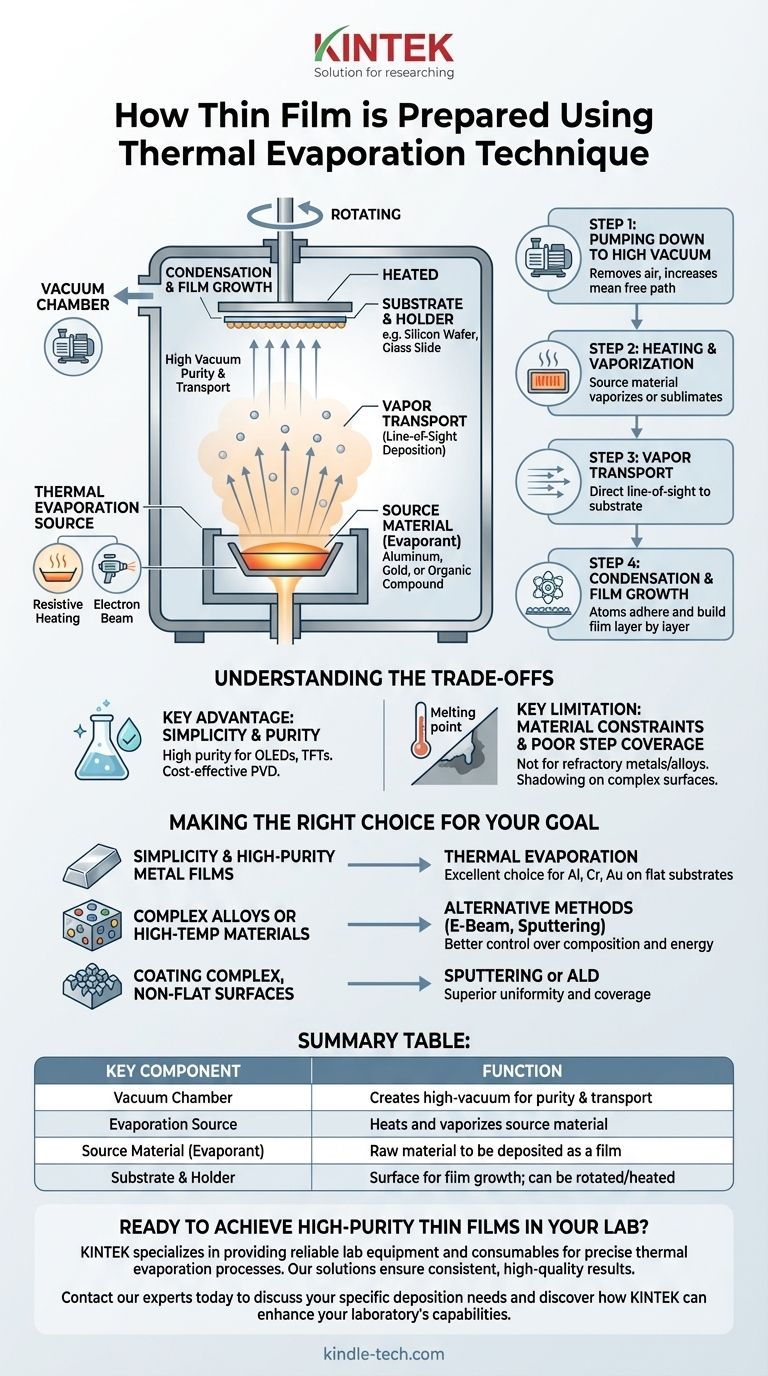

A Anatomia de um Sistema de Evaporação Térmica

Para entender o processo, você deve primeiro entender seus componentes essenciais. Cada parte desempenha um papel crítico no controle da qualidade e das características do filme final.

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara selada, tipicamente feita de aço inoxidável. Seu propósito é criar um ambiente de alto vácuo, o que é essencial por duas razões: pureza e transporte. Ele remove gases atmosféricos que poderiam reagir e contaminar o filme, e permite que átomos vaporizados viajem diretamente para o substrato sem colidir com outras partículas.

A Fonte de Evaporação

Este é o coração do sistema, responsável por conter e aquecer o material. A fonte é geralmente um "barco" ou "cadinho" feito de um material refratário com um ponto de fusão muito alto, como tungstênio ou molibdênio.

O aquecimento é alcançado de uma das duas maneiras principais:

- Aquecimento Resistivo: Uma grande corrente elétrica é passada através do próprio barco, fazendo com que ele aqueça como um filamento em uma lâmpada, o que por sua vez derrete ou sublima o material fonte dentro dele.

- Feixe de Elétrons (E-Beam): Um feixe de elétrons de alta energia é disparado contra o material fonte, transferindo imensa energia para um ponto muito localizado e fazendo com que ele vaporize.

O Material Fonte (Evaporante)

Este é o material bruto que você pretende depositar, como alumínio, ouro ou um composto orgânico. Ele é colocado dentro do cadinho ou barco antes do início do processo.

O Substrato e o Suporte

O substrato é a superfície sobre a qual o filme fino é cultivado (por exemplo, uma bolacha de silício, lâmina de vidro ou polímero). Ele é posicionado acima da fonte de evaporação em um suporte dedicado. Este suporte pode frequentemente ser girado para garantir que o filme se deposite uniformemente em toda a superfície e também pode ser aquecido para melhorar a adesão e a estrutura cristalina do filme.

O Processo de Deposição Passo a Passo

A criação de um filme fino via evaporação térmica segue uma sequência precisa de quatro estágios.

Passo 1: Bombeamento para Alto Vácuo

Primeiro, a câmara é selada e as bombas são usadas para remover o ar, reduzindo a pressão interna para um alto vácuo. Isso aumenta o caminho livre médio — a distância média que um átomo pode viajar antes de colidir com outro átomo — garantindo um caminho de linha de visão direta da fonte para o substrato.

Passo 2: Aquecimento e Vaporização

Uma vez atingido o vácuo alvo, o sistema de aquecimento é ativado. O material fonte é aquecido até que sua pressão de vapor se torne significativa, fazendo com que ele evapore (para líquidos) ou sublime (para sólidos). Uma nuvem de vapor começa a preencher a área ao redor da fonte.

Passo 3: Transporte de Vapor

Devido ao alto vácuo, os átomos ou moléculas vaporizados viajam para fora da fonte em linhas retas. Esta é uma característica crucial conhecida como deposição em linha de visão.

Passo 4: Condensação e Crescimento do Filme

Quando os átomos de vapor energéticos atingem o substrato relativamente mais frio, eles perdem sua energia, condensam de volta para um estado sólido e aderem à superfície. Com o tempo, milhões desses átomos se acumulam, crescendo camada por camada para formar o filme fino desejado.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a evaporação térmica não é uma solução universal. Compreender suas vantagens e limitações é fundamental para usá-la de forma eficaz.

Principal Vantagem: Simplicidade e Pureza

A evaporação térmica é uma forma relativamente simples e econômica de Deposição Física de Vapor (PVD). Por operar em alto vácuo e não usar gases de processo, pode produzir filmes de altíssima pureza, o que é crítico para aplicações como OLEDs e transistores de filme fino.

Principal Limitação: Restrições de Materiais

Este método funciona melhor para materiais com pontos de fusão ou sublimação relativamente baixos. Não é adequado para depositar metais refratários com pontos de fusão muito altos ou ligas complexas, pois os diferentes elementos na liga podem evaporar em taxas diferentes, alterando a composição final do filme.

Principal Limitação: Baixa Cobertura de Degraus

A natureza de linha de visão da deposição significa que ela não pode revestir uniformemente superfícies com topografia complexa e tridimensional. Áreas que não estão na linha de visão direta da fonte receberão pouca ou nenhuma cobertura, um efeito conhecido como "sombreamento".

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente do seu material e das propriedades desejadas do filme.

- Se o seu foco principal é a simplicidade e filmes metálicos de alta pureza: A evaporação térmica é uma excelente e amplamente utilizada escolha para depositar materiais como alumínio, cromo ou ouro em substratos planos.

- Se o seu foco principal é depositar ligas complexas ou materiais de alta temperatura: Você deve considerar métodos alternativos como evaporação por feixe de elétrons ou sputtering, que oferecem melhor controle sobre a composição e a energia.

- Se o seu foco principal é revestir superfícies complexas e não planas: A limitação da linha de visão é crítica. Técnicas como sputtering ou deposição por camada atômica (ALD) fornecerão uniformidade e cobertura muito superiores.

Ao compreender esses princípios fundamentais, você pode alavancar efetivamente a evaporação térmica para criar filmes finos de alta qualidade adaptados à sua aplicação específica.

Tabela Resumo:

| Componente Chave | Função | Materiais Comuns |

|---|---|---|

| Câmara de Vácuo | Cria um ambiente de alto vácuo para pureza e transporte | Aço inoxidável |

| Fonte de Evaporação | Aquece e vaporiza o material fonte | Tungstênio, Molibdênio (barcos/cadinhos) |

| Material Fonte (Evaporante) | O material bruto a ser depositado como filme | Alumínio, Ouro, Cromo |

| Substrato e Suporte | Superfície para crescimento do filme; pode ser girado/aquecido | Bolachas de silício, lâminas de vidro |

Pronto para obter filmes finos de alta pureza em seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório confiáveis para processos precisos de evaporação térmica. Seja você depositando metais para eletrônicos ou pesquisando novos materiais, nossas soluções garantem resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de deposição e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais materiais podem evaporar? Domine a Deposição de Filmes Finos com os Materiais Certos

- Qual é a principal compensação ao carregar material para evaporação? Equilibrando Capacidade vs. Estabilidade

- O que é revestimento por evaporação? Um guia para deposição de filmes finos de alta pureza

- O que é deposição de filmes finos a vácuo? A Chave para a Engenharia de Superfícies Avançada

- Qual é a diferença entre pulverização catódica e evaporação por feixe de elétrons? Escolha o método PVD certo para seu filme fino

- O que é deposição a vácuo de metais? Um Guia para Revestimentos Metálicos de Alta Pureza e Durabilidade

- Quais são as desvantagens da evaporação por feixe de elétrons? Alto Custo, Riscos de Segurança e Problemas de Qualidade do Filme

- Como funciona a evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório