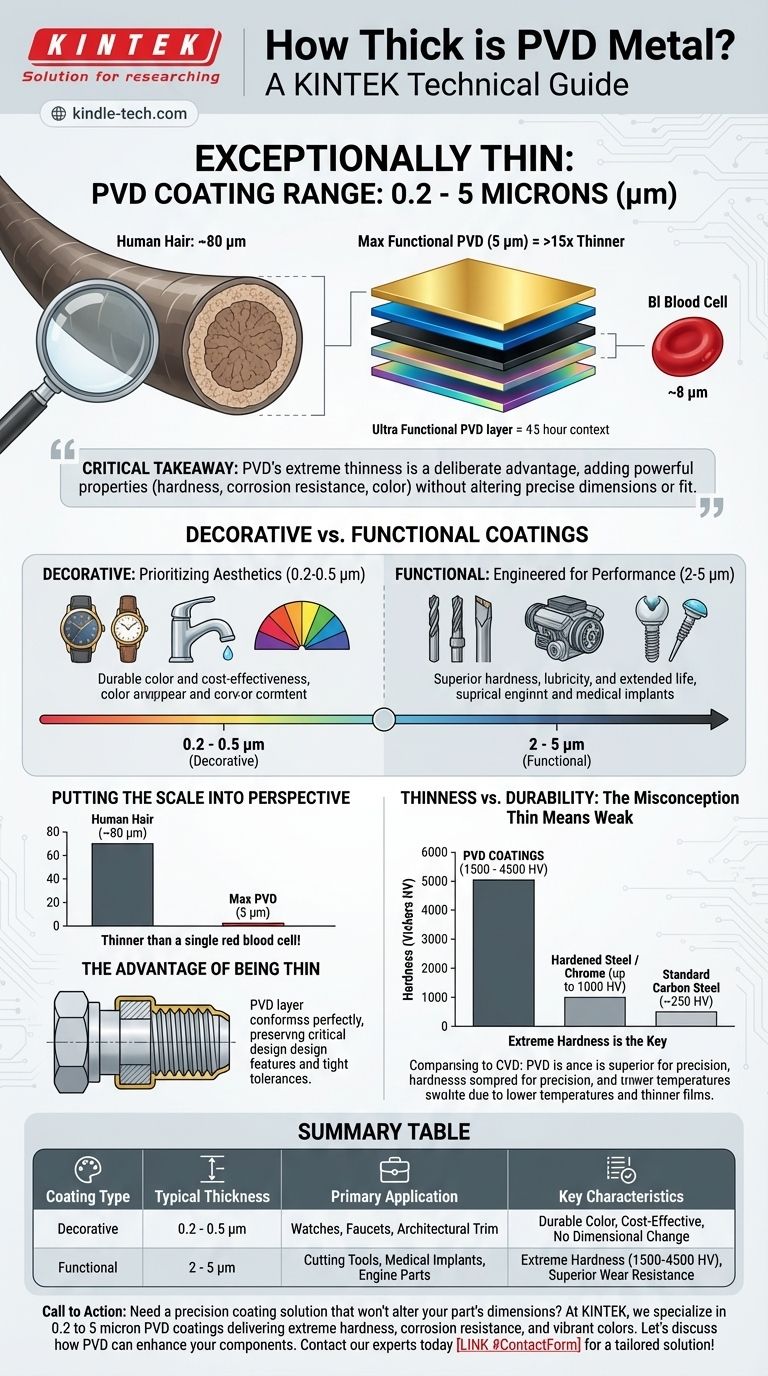

Na prática, a espessura de um revestimento de Deposição Física de Vapor (PVD) é medida em mícrons e é excepcionalmente fina. Um revestimento PVD típico varia de 0,2 a 5 mícrons (µm), sendo a espessura exata cuidadosamente controlada com base se o seu propósito é puramente decorativo ou funcional. Para contextualizar, um fio de cabelo humano tem cerca de 80 mícrons de espessura, o que significa que mesmo os revestimentos PVD mais robustos são mais de 15 vezes mais finos.

A conclusão crítica é que a extrema finura do PVD é uma vantagem deliberada e significativa. Ela permite a adição de propriedades poderosas, como dureza extrema, resistência à corrosão e cores vibrantes, sem alterar as dimensões precisas ou o encaixe da peça subjacente.

Por Que a Espessura Varia: Revestimentos Decorativos vs. Funcionais

A espessura de um revestimento PVD não é arbitrária; ela é projetada para atingir um objetivo específico. A principal distinção é entre revestimentos projetados para estética e aqueles projetados para desempenho.

Revestimentos Decorativos: Priorizando a Estética

Para produtos onde o objetivo principal é obter uma cor específica e um acabamento premium — como relógios, torneiras ou guarnições arquitetônicas — utiliza-se um revestimento mais fino.

Esses filmes decorativos geralmente se enquadram na faixa de 0,2 a 0,5 mícrons. Isso é espesso o suficiente para fornecer uma cor consistente e durável, mas fino o suficiente para ser altamente econômico e não ter impacto na sensação ou textura da peça.

Revestimentos Funcionais: Projetados para Desempenho

Quando o objetivo é aprimorar as propriedades mecânicas de uma peça, aplica-se um revestimento mais espesso e robusto. Estes são comuns em ferramentas de corte, componentes de motores e implantes médicos.

Revestimentos funcionais geralmente estão na faixa de 2 a 5 mícrons. Essa espessura adicional fornece dureza e lubricidade superiores, aumentando drasticamente a resistência ao desgaste, reduzindo o atrito e estendendo a vida útil operacional do componente.

Colocando a Escala em Perspectiva

Compreender a escala microscópica do PVD é fundamental para apreciar seu valor na engenharia de precisão.

Quão Fino é um Míron?

Um míron (ou micrômetro) é um milionésimo de metro. Para tornar isso tangível:

- Uma única célula vermelha do sangue tem cerca de 8 mícrons de diâmetro.

- Um fio de cabelo humano tem cerca de 80 mícrons de espessura.

- Os revestimentos PVD funcionais mais espessos (5 µm) ainda são mais finos do que uma única célula sanguínea.

A Vantagem de Ser Fino

Essa espessura microscópica é a maior força do PVD para peças projetadas. Como o revestimento é tão fino, ele se conforma perfeitamente à superfície do substrato.

Isso significa que recursos críticos de design, perfis de rosca e tolerâncias apertadas são completamente preservados. As dimensões finais da peça não são alteradas de forma significativa, o que é um fator crucial em aplicações de alto desempenho.

Compreendendo os Compromissos: Finura vs. Durabilidade

Uma pergunta comum é como uma camada tão fina pode fornecer qualquer proteção significativa. A resposta reside não na espessura do revestimento, mas na dureza extrema do material que está sendo depositado.

O Equívoco: "Fino Significa Fraco"

É intuitivo supor que um revestimento mais espesso é sempre mais forte. Com o PVD, isso não é verdade. A durabilidade vem das propriedades intrínsecas dos materiais cerâmicos, como Nitreto de Titânio ou Nitreto de Zircônio, que são aplicados.

Dureza Extrema é a Chave

Revestimentos PVD têm uma dureza Vickers (HV) entre 1500 e 4500 HV. Para comparação:

- Aços carbono padrão têm cerca de 250 HV.

- Aços ferramenta temperados ou revestimento de cromo raramente excedem 1000 HV.

Isso significa que mesmo uma camada fina de 3 mícrons de revestimento PVD é significativamente mais dura e mais resistente ao desgaste do que o substrato de aço muito mais espesso que ela protege.

Comparação com Outros Processos

Outros processos de revestimento, como a Deposição Química de Vapor (CVD), frequentemente produzem filmes mais espessos, tipicamente entre 5 e 10 mícrons. Embora também sejam eficazes, as temperaturas mais altas e a maior espessura do CVD podem, por vezes, alterar as dimensões de uma peça, tornando o PVD a escolha superior para componentes que exigem o mais alto nível de precisão.

Escolhendo a Espessura Certa para o Seu Projeto

A espessura ideal do revestimento PVD é uma função direta do objetivo principal do seu projeto.

- Se o seu foco principal for estética e cor: Um revestimento decorativo mais fino na faixa de 0,2 a 0,5 mícrons fornecerá um acabamento brilhante e durável sem custo desnecessário.

- Se o seu foco principal for resistência ao desgaste e durabilidade: Um revestimento funcional mais espesso entre 2 e 5 mícrons é necessário para fornecer a dureza exigida para aplicações exigentes.

- Se o seu foco principal for manter tolerâncias de engenharia rigorosas: O PVD é uma escolha ideal, pois até mesmo seus revestimentos funcionais mais espessos têm um impacto insignificante nas dimensões finais de um componente.

Em última análise, o PVD permite adicionar um imenso desempenho de superfície sem sacrificar a precisão da peça subjacente.

Tabela de Resumo:

| Tipo de Revestimento | Espessura Típica (Mícrons) | Aplicação Principal | Características Principais |

|---|---|---|---|

| Decorativo | 0,2 - 0,5 µm | Relógios, Torneiras, Guarnições Arquitetônicas | Cor durável, econômico, sem alteração dimensional |

| Funcional | 2 - 5 µm | Ferramentas de Corte, Implantes Médicos, Peças de Motor | Dureza extrema (1500-4500 HV), resistência superior ao desgaste |

Precisa de uma solução de revestimento de precisão que não altere as dimensões da sua peça?

Na KINTEK, somos especializados na aplicação de revestimentos PVD que oferecem dureza extrema, resistência à corrosão e cores vibrantes com uma espessura de apenas 0,2 a 5 mícrons. Se o seu projeto requer um acabamento decorativo durável ou um revestimento funcional de alto desempenho, nossa experiência garante resultados ótimos para as suas necessidades de laboratório ou fabricação.

Vamos discutir como o PVD pode aprimorar seus componentes. Entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma