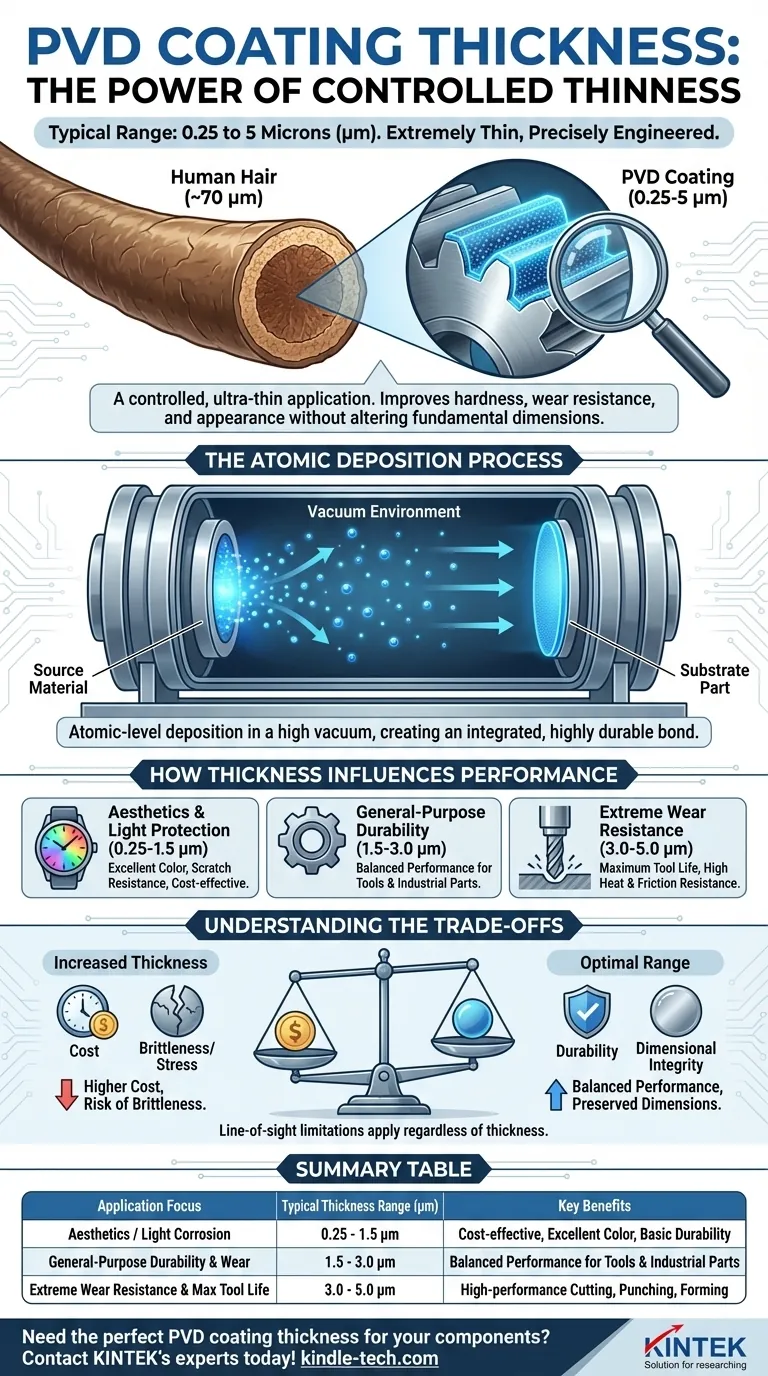

Na maioria das aplicações industriais e decorativas, um revestimento de Deposição Física de Vapor (PVD) é extremamente fino, variando tipicamente de 0,25 a 5 mícrons (µm). Para contextualizar, um cabelo humano tem cerca de 70 mícrons de espessura, tornando até os revestimentos PVD mais espessos mais de 10 vezes mais finos. Essa finura controlada é uma característica deliberada e crítica da tecnologia.

A característica definidora de um revestimento PVD não é apenas o seu material, mas a sua aplicação controlada e ultrafina. Isso permite uma melhoria dramática na dureza da superfície, resistência ao desgaste e aparência de uma peça, sem alterar suas dimensões ou tolerâncias fundamentais.

O que é PVD e Por que é Tão Fino?

Para entender a espessura de um revestimento PVD, você deve primeiro entender o processo. É fundamentalmente diferente de pintura ou galvanoplastia; é um processo de deposição em nível atômico que ocorre dentro de uma câmara de vácuo de alta tecnologia.

Um Processo de Deposição Atômica

PVD é uma tecnologia de "filme fino". O processo começa pegando um material de fonte sólida (como titânio ou zircônio) e vaporizando-o em átomos ou moléculas individuais dentro de um vácuo.

Essas partículas vaporizadas então viajam em alta velocidade e se ligam diretamente à superfície da peça que está sendo revestida, construindo uma nova superfície átomo por átomo. Esse controle em escala atômica é a razão pela qual os filmes resultantes são tão excepcionalmente finos e uniformes.

Mais Que Uma Camada, É Uma Integração

Ao contrário de uma camada de tinta, um revestimento PVD não apenas se assenta na parte superior do substrato. Os íons de alta energia bombardeiam a superfície da peça, incorporando o material do revestimento nas poucas camadas atômicas superiores do objeto.

Isso cria uma ligação incrivelmente forte e integrada, que é muito mais durável e resistente a lascas ou descascamento do que a galvanoplastia simples.

O Papel da Câmara de Vácuo

Todo o processo deve ocorrer em alto vácuo e em temperaturas elevadas (250°C a 750°C). O vácuo é crítico porque remove outras partículas atmosféricas que poderiam contaminar o revestimento ou impedir o caminho dos átomos vaporizados.

Este ambiente limpo e controlado é essencial para criar um filme denso e de alta pureza com propriedades superiores.

Como a Espessura Influencia o Desempenho

A espessura específica de um revestimento PVD não é arbitrária; ela é cuidadosamente projetada para atingir um resultado desejado. Mais espesso nem sempre é melhor, pois há um "ponto ideal" para o desempenho com base na aplicação.

Preservando a Integridade Dimensional

Uma vantagem primária do PVD é que sua finura não altera materialmente as dimensões de uma peça. Um revestimento de 2-3 mícrons em um componente usinado com precisão, como uma engrenagem ou um parafuso roscado, não interferirá em seu ajuste ou função. Esta é uma vantagem significativa sobre métodos de revestimento mais espessos.

Impacto na Resistência ao Desgaste e à Corrosão

Para aplicações que exigem alta durabilidade, um revestimento mais espesso dentro da faixa típica de PVD (por exemplo, 2,0 a 5,0 mícrons) é frequentemente especificado. Isso fornece mais material para resistir ao desgaste abrasivo e oferece uma barreira mais robusta contra elementos corrosivos.

O "Ponto Ideal" para a Durabilidade

Revestimentos decorativos, onde o principal objetivo é a cor e a resistência a arranhões para bens de consumo, são frequentemente mais finos (0,25 a 1,5 mícrons). Revestimentos para ferramentas de corte industriais, que enfrentam calor e atrito extremos, são tipicamente mais espessos (2,0 a 5,0 mícrons) para máxima vida útil.

Compreendendo as Trocas

A escolha da espessura do revestimento PVD envolve equilibrar os requisitos de desempenho com as limitações práticas. Compreender essas trocas é fundamental para uma aplicação bem-sucedida.

Custo vs. Espessura

O tempo de deposição é um fator importante no custo do revestimento PVD. Um revestimento mais espesso exige que a peça permaneça na câmara de vácuo por mais tempo, consumindo mais energia e material de origem. Portanto, um revestimento de 5 mícrons é significativamente mais caro de produzir do que um revestimento de 1 mícron.

Fragilidade e Tensão Interna

À medida que um revestimento PVD se torna mais espesso, tensões internas podem se acumular dentro do filme. Se um revestimento se tornar muito espesso para sua aplicação, ele pode se tornar frágil e mais propenso a microfissuras sob estresse ou impacto. O objetivo é um revestimento duro e denso que também seja resistente, não frágil.

Limitações da Linha de Visada

PVD é um processo de linha de visada. Os átomos vaporizados viajam em linha reta da fonte para a peça. Embora as peças sejam giradas em acessórios complexos para garantir uma cobertura uniforme, áreas profundamente rebaixadas ou canais internos complexos podem ser muito difíceis de revestir uniformemente. Essa limitação existe independentemente da espessura alvo.

Escolhendo a Espessura Certa para Sua Aplicação

A espessura ideal do revestimento é ditada inteiramente pelo seu objetivo final. Use o seguinte como guia para especificar o revestimento certo para o seu projeto.

- Se o seu foco principal é a estética ou a leve resistência à corrosão: Um revestimento mais fino (0,25 - 1,5 mícrons) é suficiente, econômico e oferece excelente cor e durabilidade básica.

- Se o seu foco principal é a durabilidade e o desgaste de uso geral: Uma espessura de médio alcance (1,5 - 3,0 mícrons) oferece uma solução equilibrada para a maioria dos componentes, ferramentas e peças industriais.

- Se o seu foco principal é a resistência extrema ao desgaste e a vida útil máxima da ferramenta: Um revestimento mais espesso (3,0 - 5,0 mícrons) é necessário para aplicações de alto desempenho, como corte de metal, puncionamento e conformação.

Em última análise, compreender a relação entre espessura e desempenho é a chave para alavancar a tecnologia PVD de forma eficaz para suas necessidades específicas.

Tabela Resumo:

| Foco da Aplicação | Faixa de Espessura Típica (Mícrons) | Principais Benefícios |

|---|---|---|

| Estética / Leve Resistência à Corrosão | 0,25 - 1,5 µm | Econômico, excelente cor, durabilidade básica |

| Durabilidade e Desgaste de Uso Geral | 1,5 - 3,0 µm | Desempenho equilibrado para ferramentas e peças industriais |

| Resistência Extrema ao Desgaste e Vida Útil Máxima da Ferramenta | 3,0 - 5,0 µm | Para corte, puncionamento e conformação de alto desempenho |

Precisa da espessura de revestimento PVD perfeita para seus componentes? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para engenharia de superfícies. Nossa experiência garante que suas peças atinjam dureza, resistência ao desgaste e proteção contra corrosão ideais, sem comprometer a integridade dimensional. Vamos discutir os requisitos do seu projeto — entre em contato com nossos especialistas hoje!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações