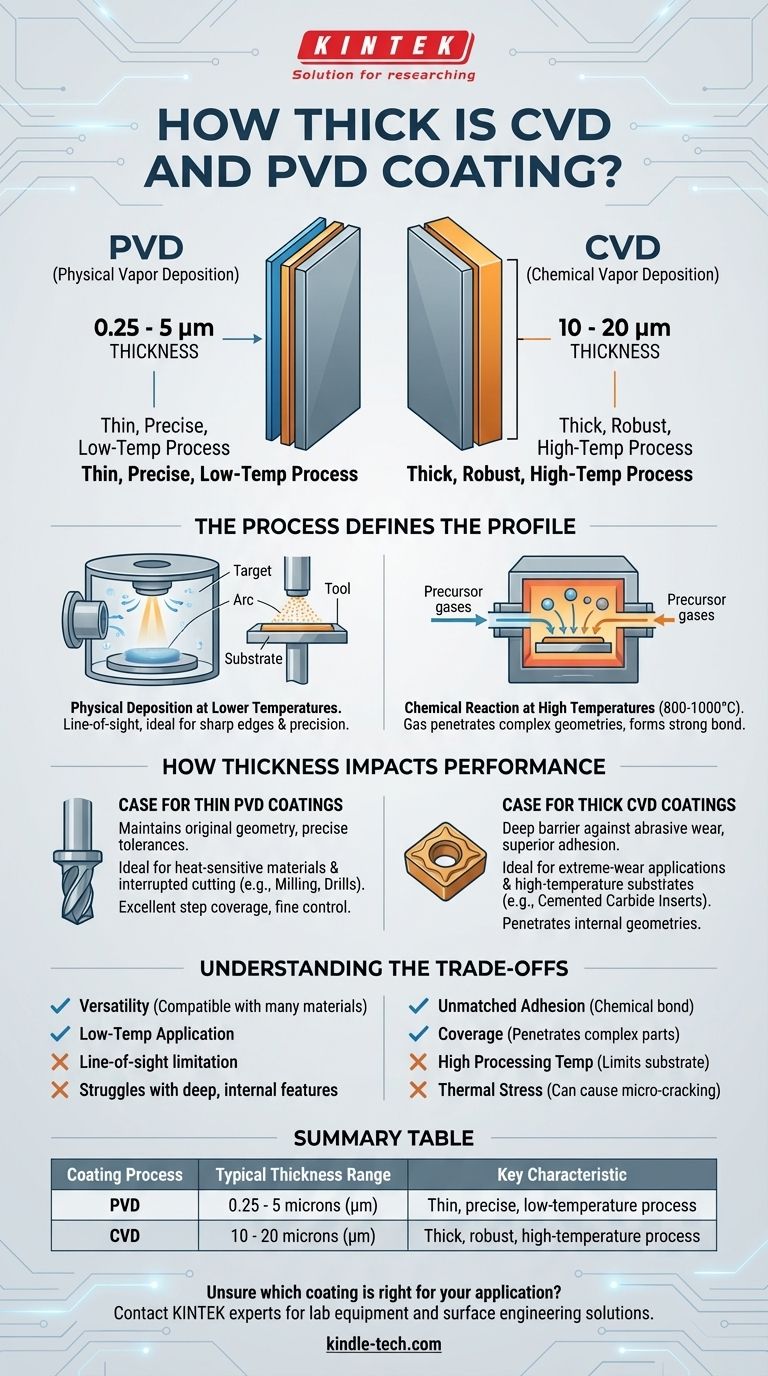

Na prática, os revestimentos PVD são tipicamente mais finos que os revestimentos CVD. Um revestimento de Deposição Física de Vapor (PVD) geralmente varia de 0,25 a 5 mícrons (μm). Em contraste, um revestimento de Deposição Química de Vapor (CVD) é fundamentalmente uma película mais espessa, frequentemente aplicada na faixa de 10 a 20 mícrons. Essa diferença significativa na espessura não é arbitrária; é uma consequência direta dos dois processos de fabricação distintos.

A escolha entre PVD e CVD raramente se resume a buscar uma espessura específica. Em vez disso, a decisão depende das compensações entre a reação química de alta temperatura do CVD e o processo físico de baixa temperatura do PVD, que por sua vez ditam as propriedades finais do revestimento e sua adequação para o seu componente específico.

O Processo Define o Perfil

A espessura de um revestimento está intrinsecamente ligada à forma como ele é aplicado. PVD e CVD são métodos fundamentalmente diferentes, cada um com vantagens e limitações exclusivas que resultam em suas espessuras características.

PVD: Deposição Física em Temperaturas Mais Baixas

A Deposição Física de Vapor é um processo de "linha de visão" conduzido a vácuo em temperaturas relativamente baixas. O material de origem sólido é vaporizado e, em seguida, depositado fisicamente na superfície do componente.

O revestimento resultante é fino, tipicamente entre 0,25 e 5 mícrons. Essa finura permite a preservação de arestas vivas e tolerâncias dimensionais precisas, tornando-o ideal para ferramentas de precisão. Os parâmetros do processo podem ser ajustados com precisão para controlar características como cor, atrito e dureza.

CVD: Reação Química em Altas Temperaturas

A Deposição Química de Vapor utiliza gases precursores que reagem com a superfície do substrato em temperaturas muito altas (800-1000°C). Este processo forma uma nova ligação química entre o revestimento e a peça.

Essa reação química permite a formação de uma camada muito mais espessa e com ligação mais tenaz, frequentemente na faixa de 10 a 20 mícrons. Ao contrário do PVD, o gás pode penetrar e revestir todas as áreas de uma peça, incluindo geometrias complexas fora da linha de visão.

Como a Espessura Afeta o Desempenho

A diferença entre uma camada PVD de 2 mícrons e uma camada CVD de 15 mícrons tem implicações profundas sobre como uma peça revestida se comportará em sua aplicação pretendida.

O Caso dos Revestimentos PVD Finos

Um revestimento PVD fino é ideal para aplicações onde a manutenção da geometria original da peça é fundamental. Sua temperatura de aplicação mais baixa o torna adequado para uma ampla gama de substratos, incluindo aços ferramenta sensíveis ao calor que seriam danificados pelo processo CVD.

Isso torna o PVD a escolha padrão para componentes como fresas, brocas e outras ferramentas usadas em corte interrompido, onde arestas vivas e tenacidade são primordiais.

O Caso dos Revestimentos CVD Espessos

Um revestimento CVD espesso fornece uma barreira profunda e robusta contra o desgaste abrasivo. Sua dureza excepcional e adesão superior o tornam a escolha preferida para aplicações de desgaste extremo onde o material do substrato pode tolerar o calor intenso.

É por isso que o CVD é comumente usado em pastilhas de torneamento de metal duro para corte contínuo de aço em alto volume. O revestimento espesso proporciona uma vida útil da ferramenta mais longa em ambientes altamente abrasivos.

Compreendendo as Compensações

Nenhum processo é universalmente superior. A escolha correta depende do equilíbrio entre os compromissos inerentes de cada tecnologia.

CVD: Adesão Superior vs. Estresse Térmico

O principal ponto forte do CVD é sua adesão inigualável, criada pela ligação química com o substrato.

No entanto, sua maior fraqueza é a alta temperatura de processamento. Isso limita seu uso a materiais que podem suportar o calor, como o metal duro. Além disso, à medida que o revestimento espesso esfria, um estresse de tração significativo pode se acumular, criando microfissuras. Essas fissuras podem se propagar sob impacto, fazendo com que o revestimento descasque e tornando-o inadequado para operações de corte de alto impacto ou interrompido.

PVD: Versatilidade vs. Limitações de Cobertura

A principal vantagem do PVD é sua versatilidade. A temperatura mais baixa o torna compatível com uma vasta gama de materiais, e o processo oferece controle fino sobre as propriedades finais do revestimento.

A limitação chave é que se trata de um processo de linha de visão. Embora forneça uma cobertura excelente e uniforme em recursos externos e arestas vivas ("cobertura de degrau"), ele tem dificuldade em revestir uniformemente geometrias internas profundas e complexas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do revestimento correto requer alinhar o processo com seus objetivos de material e desempenho.

- Se o seu foco principal é a precisão em materiais sensíveis ao calor: Escolha PVD pelo seu perfil fino e aplicação a baixa temperatura.

- Se o seu foco principal é a máxima resistência ao desgaste em um substrato tolerante ao calor: Escolha CVD pela sua camada espessa e quimicamente ligada.

- Se sua aplicação envolve corte interrompido ou alto impacto (por exemplo, fresamento): Escolha PVD para evitar o estresse interno e a microfissuração comuns em revestimentos CVD espessos.

- Se você precisa revestir geometrias internas complexas: Escolha CVD, pois seu gás reativo pode penetrar em áreas inacessíveis ao PVD de linha de visão.

Em última análise, o melhor revestimento é aquele cujo processo de aplicação aprimora a função do seu componente sem comprometer a integridade do seu material base.

Tabela de Resumo:

| Processo de Revestimento | Faixa de Espessura Típica | Característica Principal |

|---|---|---|

| PVD | 0,25 - 5 mícrons (μm) | Processo fino, preciso e de baixa temperatura |

| CVD | 10 - 20 mícrons (μm) | Processo espesso, robusto e de alta temperatura |

Inseguro sobre qual revestimento é o certo para sua aplicação? Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis para engenharia de superfícies. Podemos ajudá-lo a selecionar o processo de revestimento ideal — seja PVD fino e preciso para ferramentas sensíveis ao calor ou CVD espesso e durável para resistência extrema ao desgaste. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e aprimorar o desempenho do seu componente.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada