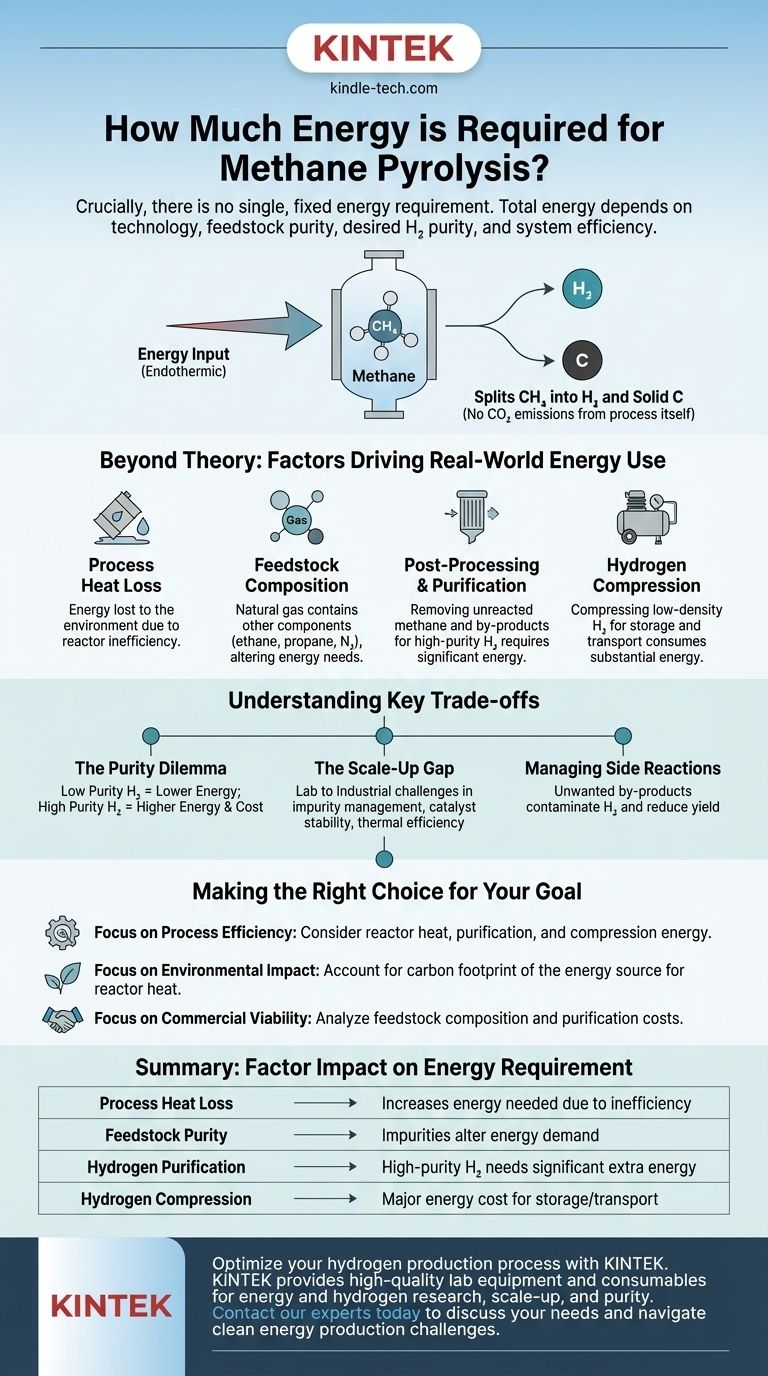

Crucialmente, não existe um requisito de energia único e fixo para a pirólise do metano. A energia total necessária é altamente variável, dependendo da tecnologia específica utilizada, da pureza da matéria-prima de gás natural, da pureza desejada do produto final de hidrogênio e da eficiência do sistema geral.

A energia teórica necessária para quebrar as ligações químicas do metano é apenas o ponto de partida. O custo prático de energia no mundo real é significativamente maior, impulsionado pela perda de calor do processo, purificação do gás e pela etapa intensiva em energia de compressão do hidrogênio.

A Demanda Térmica Central

A pirólise do metano é um processo endotérmico, o que significa que requer uma entrada contínua de energia para funcionar. Essa energia é usada para aquecer o metano ($\text{CH}_4$) a altas temperaturas, o que quebra as fortes ligações químicas entre os átomos de carbono e hidrogênio.

O Que a Energia Faz

O objetivo principal da entrada de energia é dividir a molécula de metano em suas partes constituintes: gás hidrogênio ($\text{H}_2$) e carbono sólido ($\text{C}$). Isso é alcançado sem reagir o metano com oxigênio, razão pela qual o processo em si não produz emissões de $\text{CO}_2$.

Além da Teoria: Fatores que Impulsionam o Uso de Energia no Mundo Real

A energia térmica de base é apenas uma peça do quebra-cabeça. Em qualquer aplicação industrial, vários outros fatores adicionam custos significativos de energia ao processo geral.

Perda de Calor do Processo

Nenhum processo industrial é perfeitamente isolado. Uma parte da energia térmica fornecida ao reator será inevitavelmente perdida para o ambiente circundante. Essa ineficiência significa que mais energia precisa ser fornecida do que a teoricamente necessária apenas para fazer a reação ocorrer.

Composição da Matéria-Prima (Gás Natural vs. Metano)

Embora a pesquisa frequentemente use metano puro, as instalações industriais utilizam gás natural. O gás natural contém outros componentes como etano, propano e nitrogênio. Essas substâncias adicionais podem influenciar a reação, potencialmente exigindo diferentes temperaturas de operação ou processos catalíticos, alterando assim a demanda de energia.

Pós-processamento e Purificação

O fluxo de gás que sai do reator não é hidrogênio puro. Ele contém metano não reagido e outros subprodutos de hidrocarbonetos. Se o objetivo for hidrogênio de alta pureza (por exemplo, para petroquímicos), essa mistura deve passar por etapas de purificação e separação intensivas em energia.

Compressão do Hidrogênio

O hidrogênio é o elemento mais leve, o que significa que tem uma densidade muito baixa. Para armazená-lo ou transportá-lo de forma eficaz, o gás hidrogênio resultante deve ser fortemente comprimido. Este processo mecânico consome uma quantidade substancial de energia elétrica e é um componente importante do orçamento total de energia.

Compreendendo os Principais Compromissos

Avaliar a pirólise do metano requer entender os desafios práticos que impactam diretamente sua eficiência energética e viabilidade econômica.

O Dilema da Pureza

A energia necessária para produzir um fluxo de hidrogênio misto e "sujo" é muito menor do que a necessária para hidrogênio com pureza de 99,9% ou superior. A decisão de buscar níveis de pureza mais altos introduz custos significativos de energia e capital associados a tecnologias avançadas de separação de gases.

A Lacuna de Aumento de Escala (Scale-Up)

Existe uma lacuna notável entre experimentos controlados em laboratório e a realidade industrial em grande escala. Os desafios relacionados ao gerenciamento de impurezas no gás natural, garantia da estabilidade do catalisador e manutenção da eficiência térmica tornam-se muito mais pronunciados em escala industrial.

Gerenciamento de Reações Colaterais

Reações colaterais indesejadas podem produzir outros hidrocarbonetos ou compostos aromáticos. Esses subprodutos não apenas contaminam o fluxo de hidrogênio, tornando a purificação mais difícil e intensiva em energia, mas também representam uma perda de rendimento potencial de hidrogênio da matéria-prima.

Fazendo a Escolha Certa para o Seu Objetivo

Para avaliar o requisito de energia para uma aplicação específica, você deve olhar além da reação central e considerar o sistema inteiro.

- Se seu foco principal for a eficiência do processo: Sua análise deve levar em conta a entrada total de energia, incluindo calor para o reator, eletricidade para purificação e a energia significativa consumida pela compressão do hidrogênio.

- Se seu foco principal for o impacto ambiental: Embora a reação de pirólise seja livre de $\text{CO}_2$, você deve considerar a pegada de carbono da fonte de energia usada para aquecer o reator. Se o gás natural for queimado para gerar esse calor, o processo ainda terá emissões associadas.

- Se seu foco principal for a viabilidade comercial: Uma análise detalhada de sua matéria-prima de gás natural é fundamental. Sua composição específica determinará a complexidade e o custo energético da linha de purificação necessária para atender às especificações de pureza de hidrogênio de seu cliente.

Em última análise, entender o custo real de energia da pirólise do metano requer uma visão holística de toda a cadeia de produção, desde o poço do gás natural até o produto final de hidrogênio comprimido.

Tabela Resumo:

| Fator | Impacto no Requisito de Energia |

|---|---|

| Perda de Calor do Processo | Aumenta a energia necessária devido à ineficiência do reator |

| Pureza da Matéria-Prima | Impurezas no gás natural podem alterar a demanda de energia |

| Purificação do Hidrogênio | O $\text{H}_2$ de alta pureza requer energia adicional significativa |

| Compressão do Hidrogênio | Um custo de energia importante para armazenamento e transporte |

Otimize seu processo de produção de hidrogênio com a KINTEK.

Compreender a complexa dinâmica energética da pirólise do metano é fundamental para desenvolver uma operação eficiente e econômica. O equipamento de laboratório correto é essencial para pesquisa precisa, desenvolvimento de processos e controle de qualidade.

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para apoiar sua pesquisa em energia e hidrogênio. Quer você esteja aumentando a escala do laboratório para o piloto ou garantindo a pureza do produto, nossas soluções ajudam você a alcançar resultados confiáveis e a melhorar a eficiência do processo.

Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar suas necessidades específicas de laboratório e ajudá-lo a navegar pelos desafios da produção de energia limpa.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é o propósito de usar gás argônio de alta pureza em um reator de alta pressão? Garanta dados precisos de teste de corrosão

- Qual é o propósito de usar um reator hidrotermal de alta temperatura? Melhorar a Síntese de Cátodos de Iodo@Carvão Ativado

- Qual é o papel dos reatores de alta pressão no estudo da oxidação de ligas? Ferramentas Essenciais para Pesquisa Supercrítica

- Por que os autoclaves de alta pressão são essenciais para a preparação de agentes de cura de poliamida de base biológica a partir de ácido dimérico?

- Qual é a contribuição de um reator hidrotermal para a construção de poros graduados? Modelos de Precisão para TAS