Embora não haja um número oficial e universalmente acordado, os métodos de têmpera são mais bem compreendidos pelo seu processo e pelo meio utilizado. O segredo não é memorizar uma lista, mas entender como cada técnica manipula a taxa de resfriamento para alcançar propriedades metalúrgicas específicas no material, principalmente no aço. Os métodos comuns incluem têmpera direta, interrompida, seletiva e por spray, cada um servindo a um propósito de engenharia distinto.

O princípio central da têmpera não é apenas o resfriamento rápido, mas o resfriamento controlado. A escolha do método é uma troca deliberada entre alcançar a dureza máxima e minimizar o estresse interno, a distorção e o risco de rachaduras.

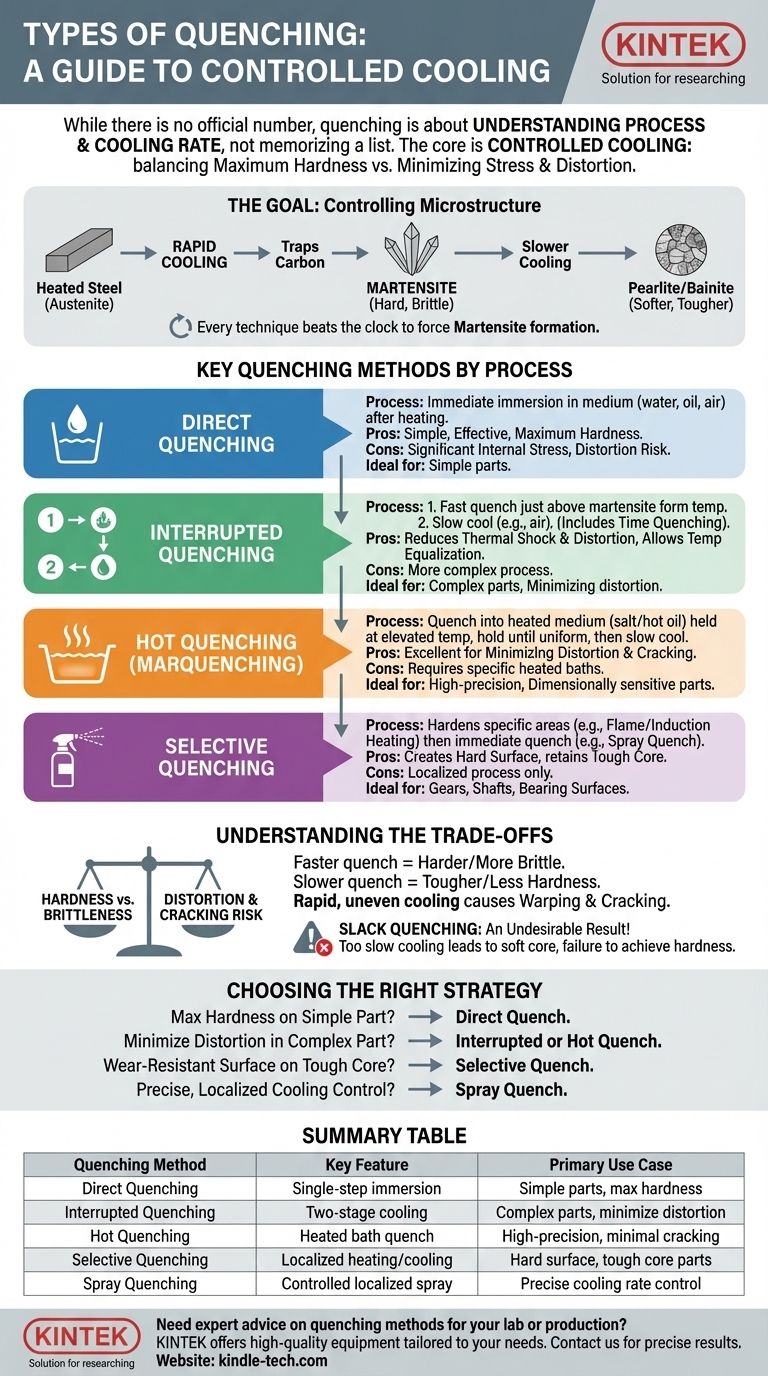

O Objetivo da Têmpera: Controlar a Microestrutura

Antes de categorizar os tipos, é crucial entender o "porquê". Quando o aço é aquecido à sua temperatura de austenitização, sua estrutura cristalina muda. O objetivo da têmpera é resfriá-lo tão rapidamente que ele não possa reverter para suas estruturas mais macias e pré-aquecidas.

Forçando uma Transformação Martensítica

O resfriamento rápido aprisiona átomos de carbono dentro da rede cristalina do ferro, uma estrutura dura, frágil e em forma de agulha chamada martensita. É isso que confere ao aço temperado sua dureza e resistência características.

Um resfriamento mais lento permitiria que o aço formasse estruturas mais macias, como perlita ou bainita. Portanto, cada técnica de têmpera é uma estratégia para "ganhar tempo" e forçar a formação de martensita.

Principais Métodos de Têmpera por Processo

Os vários tipos de têmpera são melhor agrupados pelo processo usado para controlar a curva de resfriamento.

Têmpera Direta

Este é o método mais direto. A peça é resfriada imediatamente em um meio de têmpera (como água, óleo ou ar) após ser aquecida ou trabalhada a quente (por exemplo, forjamento). É simples e eficaz, mas pode introduzir estresse interno significativo.

Têmpera Interrompida

Este é um processo de dois estágios projetado para reduzir o choque térmico e a distorção. A peça é primeiro temperada em um meio rápido até uma temperatura logo acima de onde a martensita começa a se formar. Em seguida, é removida e resfriada lentamente em um segundo meio, como o ar.

Essa pausa permite que a temperatura se equalize entre a superfície e o núcleo da peça, reduzindo drasticamente o estresse antes que ocorra a transformação martensítica final e frágil. A Têmpera por Tempo é uma forma de têmpera interrompida onde a peça é mantida no meio de têmpera inicial por uma duração precisamente controlada.

Têmpera a Quente

Também conhecida como marquenching ou martêmpera, envolve a têmpera da peça em um meio mantido a uma temperatura elevada, tipicamente um sal fundido ou banho de óleo quente. A peça é mantida a essa temperatura até que esteja uniforme em toda a sua extensão, e então resfriada lentamente no ar.

Assim como a têmpera interrompida, este método é excelente para minimizar a distorção e o rachamento em peças complexas ou dimensionalmente sensíveis.

Têmpera Seletiva

Este método endurece apenas áreas específicas de um componente. Técnicas como endurecimento por chama ou endurecimento por indução aquecem apenas uma porção da superfície da peça, que é então imediatamente temperada, frequentemente por um spray de têmpera.

Isso deixa o núcleo da peça resistente e dúctil, enquanto cria uma superfície dura e resistente ao desgaste. Isso é comum para engrenagens, eixos e superfícies de rolamento.

Compreendendo as Trocas

Escolher um método de têmpera nunca é sobre encontrar o "melhor", mas o mais apropriado para o material e o resultado desejado.

O Dilema Dureza vs. Fragilidade

Uma têmpera mais rápida produz uma estrutura mais dura e mais martensítica. No entanto, isso também aumenta a fragilidade. Uma têmpera agressiva em água ou salmoura cria dureza extrema, mas também estresse interno extremo, tornando a peça suscetível a rachaduras. Uma têmpera mais lenta em óleo pode resultar em um pouco menos de dureza, mas significativamente mais tenacidade.

O Risco de Distorção e Rachaduras

O resfriamento rápido e irregular é a principal causa de empenamento e rachaduras. A superfície de uma peça resfria e contrai muito mais rápido do que seu núcleo, criando uma imensa tensão interna. Métodos como a têmpera interrompida e a têmpera a quente são especificamente projetados para combater esse problema, permitindo que as temperaturas se equalizem antes da transformação final.

O que é Têmpera Lenta (Slack Quenching)?

"Têmpera Lenta" (Slack Quenching) não é um processo que você escolhe, mas um resultado indesejável. Ocorre quando a taxa de resfriamento é muito lenta para transformar completamente o núcleo da peça em martensita. Isso resulta em um núcleo "frouxo" ou macio, falhando em alcançar a dureza desejada em toda a seção transversal do componente.

Escolhendo a Estratégia de Têmpera Certa

Sua escolha depende inteiramente do material do componente, sua geometria e sua aplicação pretendida.

- Se seu foco principal é a dureza máxima em uma peça simples: Uma têmpera direta em um meio rápido como água ou salmoura é frequentemente suficiente.

- Se seu foco principal é minimizar a distorção em uma peça complexa: A têmpera interrompida ou a quente são as escolhas superiores para gerenciar o estresse térmico.

- Se seu foco principal é criar uma superfície resistente ao desgaste em um núcleo resistente: A têmpera seletiva é o método designado para o trabalho.

- Se você precisa de controle preciso e localizado do resfriamento: Um spray ou névoa de têmpera oferece mais controle sobre a taxa de resfriamento do que a simples imersão.

Em última análise, a têmpera eficaz é um ato de equilíbrio entre alcançar as propriedades metalúrgicas desejadas e manter a integridade física da peça.

Tabela Resumo:

| Método de Têmpera | Característica Chave | Caso de Uso Principal |

|---|---|---|

| Têmpera Direta | Imersão em estágio único em um meio (água, óleo) | Peças simples que exigem dureza máxima |

| Têmpera Interrompida | Resfriamento em dois estágios para reduzir o estresse | Peças complexas onde minimizar a distorção é crítico |

| Têmpera a Quente (Marquenching) | Têmpera em um banho aquecido (sal, óleo) | Peças de alta precisão que necessitam de risco mínimo de rachaduras |

| Têmpera Seletiva | Aquecimento e resfriamento localizados (ex: endurecimento por chama) | Peças que exigem uma superfície dura e um núcleo resistente (engrenagens, eixos) |

| Têmpera por Spray | Resfriamento controlado e localizado via bicos de spray | Aplicações que necessitam de controle preciso da taxa de resfriamento |

Precisa de aconselhamento especializado na seleção do método de têmpera certo para as suas necessidades de laboratório ou produção? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados aos seus desafios de processamento de materiais. Quer esteja a trabalhar em investigação de tratamento térmico, controlo de qualidade ou endurecimento de produção, a nossa equipa pode ajudá-lo a escolher as ferramentas certas para alcançar resultados precisos. Contacte-nos hoje para discutir como as nossas soluções podem melhorar os seus processos e garantir resultados consistentes e de alta qualidade para os seus componentes de aço.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura