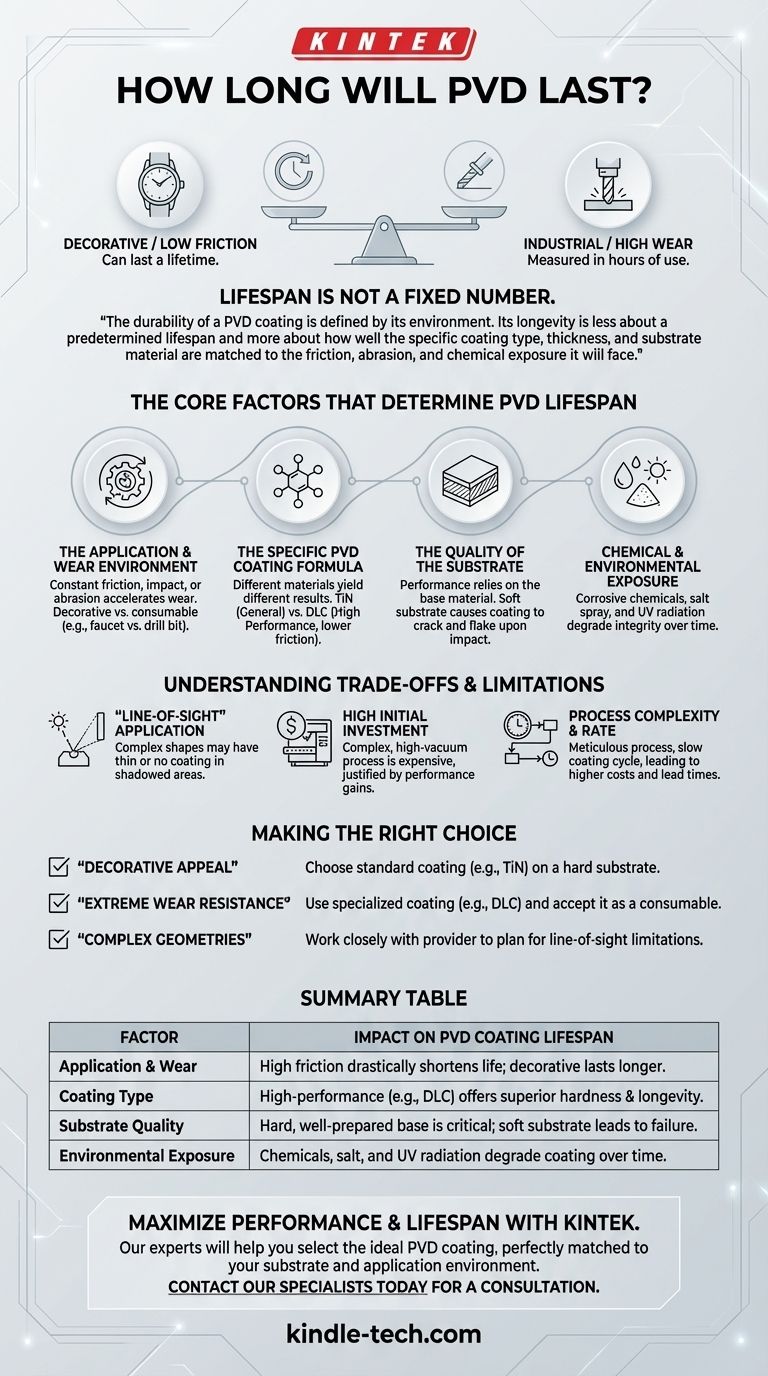

A vida útil de um revestimento PVD não é um número fixo; depende inteiramente da sua aplicação. Para um item decorativo como a caixa de um relógio que sofre atrito mínimo, um acabamento PVD pode durar a vida toda. No entanto, em uma ferramenta de corte industrial de alto desgaste, esse mesmo revestimento pode ser medido em horas de uso operacional antes de precisar ser substituído.

A durabilidade de um revestimento de Deposição Física de Vapor (PVD) é definida pelo seu ambiente. Sua longevidade tem menos a ver com uma vida útil predeterminada e mais com o quão bem o tipo específico de revestimento, a espessura e o material do substrato são adaptados ao atrito, à abrasão e à exposição química que enfrentarão.

Os Fatores Essenciais que Determinam a Vida Útil do PVD

Para estimar com precisão a longevidade de um revestimento PVD, você deve ir além do termo geral e analisar as variáveis específicas da sua aplicação.

A Aplicação e o Ambiente de Desgaste

Este é o fator mais importante. Um item que experimenta atrito, impacto ou abrasão constantes desgastará o revestimento muito mais rapidamente do que uma peça estática ou decorativa.

Uma torneira revestida com PVD pode parecer imaculada por décadas, enquanto uma broca revestida com PVD é um consumível, projetado para se desgastar durante um período específico de uso intenso.

A Fórmula Específica do Revestimento PVD

"PVD" é uma categoria, não um revestimento único. Diferentes materiais são depositados para alcançar diferentes resultados, cada um com seu próprio perfil de durabilidade.

O Nitreto de Titânio (TiN) é um revestimento duro comum de uso geral. Em contraste, revestimentos como o Carbono Tipo Diamante (DLC) oferecem dureza superior e menor atrito, proporcionando uma vida útil muito mais longa em aplicações mecânicas de alto desgaste.

A Qualidade do Substrato

Os revestimentos PVD são extremamente finos, muitas vezes com apenas alguns mícrons. Eles não são estruturais. Seu desempenho depende criticamente da dureza e da preparação do material subjacente.

Se o metal base for macio, um impacto significativo pode fazê-lo amassar. O revestimento PVD duro, incapaz de flexionar, rachará e descascará, mesmo que o próprio revestimento não tenha sido rompido.

Exposição Química e Ambiental

O ambiente desempenha um papel crucial. A exposição constante a produtos químicos corrosivos, névoa salina ou até mesmo altos níveis de radiação UV pode degradar a integridade do revestimento ao longo do tempo, levando a falhas prematuras.

Compreendendo as Compensações e Limitações

Embora o PVD ofereça propriedades de superfície excepcionais, é essencial reconhecer suas restrições inerentes, que afetam diretamente sua viabilidade e custo-benefício.

A Aplicação de "Linha de Visada"

O processo PVD deposita material em linha reta da fonte para o alvo. Isso significa que formas complexas podem sofrer um efeito de "sombreamento".

Áreas na parte de trás ou em reentrâncias profundas de uma peça podem receber um revestimento muito mais fino ou nenhum revestimento, criando pontos fracos que se desgastarão rapidamente.

Alto Investimento Inicial

O equipamento necessário para PVD é complexo e opera sob alto vácuo, tornando-o um processo caro.

Esse custo é frequentemente justificado pelos ganhos de desempenho, mas deve ser considerado na análise de valor geral, especialmente ao compará-lo com outros tratamentos de superfície.

Complexidade e Taxa do Processo

Carregar peças em um reator PVD é um processo meticuloso, e o ciclo de revestimento em si pode ser lento. Essa baixa taxa de rendimento contribui para o alto custo e prazos de entrega mais longos.

Esses fatores tornam o PVD menos adequado para peças de baixo custo e alto volume onde a durabilidade não é a prioridade máxima.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a vida útil de um revestimento PVD, você deve selecionar o processo certo para sua necessidade específica.

- Se o seu foco principal for apelo decorativo com resistência a arranhões: Um revestimento padrão como TiN em um substrato duro é uma excelente escolha que provavelmente durará a vida útil do produto.

- Se o seu foco principal for resistência extrema ao desgaste para ferramentas industriais: Você deve usar um revestimento especializado de alto desempenho como DLC ou TiAlN e aceitar que é uma superfície consumível que eventualmente exigirá um novo revestimento.

- Se você estiver revestindo peças com geometrias complexas: Você deve trabalhar em estreita colaboração com seu fornecedor de revestimento para planejar as limitações de linha de visada do PVD, o que pode exigir acessórios especiais ou rotação da peça durante o processo.

Em última análise, ver o PVD não como um escudo permanente, mas como uma superfície de alto desempenho projetada para uma tarefa específica, é a chave para sua aplicação bem-sucedida.

Tabela de Resumo:

| Fator | Impacto na Vida Útil do Revestimento PVD |

|---|---|

| Aplicação e Desgaste | Alto atrito/abrasão encurta drasticamente a vida útil; itens decorativos podem durar a vida toda. |

| Tipo de Revestimento (ex: TiN vs. DLC) | Revestimentos de alto desempenho como DLC oferecem dureza e longevidade superiores. |

| Qualidade do Substrato | Uma base dura e bem preparada é fundamental; um substrato macio leva à falha do revestimento. |

| Exposição Ambiental | Produtos químicos, sal e radiação UV podem degradar o revestimento ao longo do tempo. |

Maximize o desempenho e a vida útil dos seus componentes com a solução de revestimento PVD correta.

Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis, incluindo serviços avançados de revestimento. Nossos especialistas ajudarão você a selecionar o revestimento PVD ideal — seja para ferramentas industriais duráveis ou acabamentos decorativos de longa duração — garantindo que ele seja perfeitamente adaptado ao seu substrato e ambiente de aplicação.

Não deixe a durabilidade do seu revestimento ao acaso. Entre em contato com nossos especialistas hoje mesmo para uma consulta e deixe a KINTEK aprimorar a longevidade e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto