O prazo típico de ponta a ponta para um projeto de fundição a vácuo é de 7 a 10 dias úteis. Este período abrange todo o processo, desde a criação do padrão mestre inicial até a entrega de um pequeno lote de peças acabadas. Embora o ato físico de fundir uma única peça seja muito rápido, a duração total do projeto é ditada principalmente pelas etapas necessárias de preparação e cura.

A principal percepção é que a velocidade da fundição a vácuo reside na produção rápida de um lote de peças de alta fidelidade. No entanto, o tempo total de execução do projeto é governado não pela própria fundição, mas pela criação inicial do padrão mestre e pelo tempo de cura inevitável exigido para o molde de silicone.

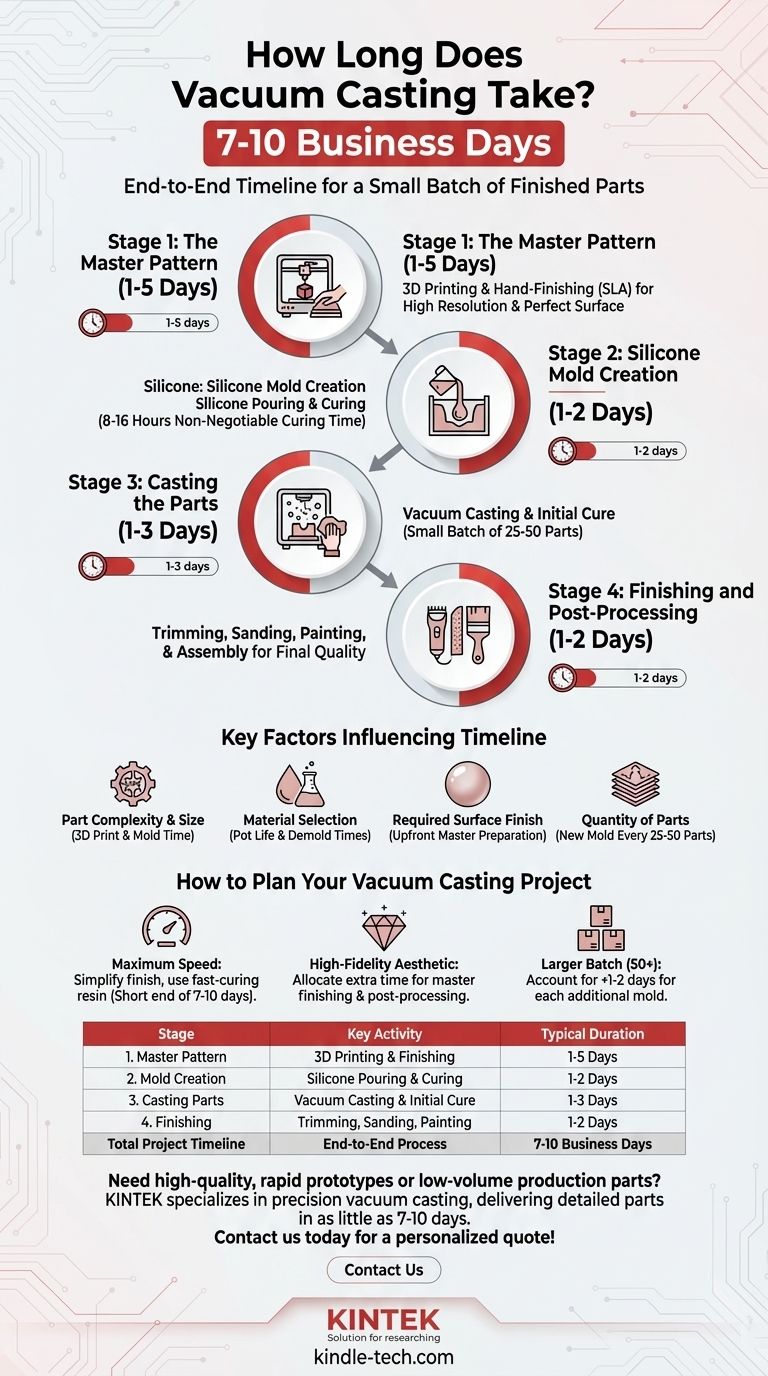

Uma Análise Detalhada do Prazo por Etapa

Para entender onde o tempo é gasto, é essencial ver a fundição a vácuo como um processo multiestágio. Cada etapa tem seu próprio prazo que contribui para a duração total.

Etapa 1: O Padrão Mestre (1-5 Dias)

O primeiro passo é criar uma peça original perfeita e de alta qualidade, conhecida como padrão mestre. Este é o modelo que será usado para criar o molde de silicone.

Normalmente, o padrão mestre é produzido usando impressão 3D de alta resolução, como SLA (Estereolitografia). O tempo necessário depende muito do tamanho e da complexidade da peça.

Após a impressão, o padrão deve ser meticulosamente acabado à mão — lixado, polido e pintado — para atingir a textura de superfície desejada. Este trabalho de acabamento é crítico, pois qualquer imperfeição no padrão mestre será replicada em cada peça fundida.

Etapa 2: Criação do Molde de Silicone (1-2 Dias)

Uma vez que o padrão mestre é aperfeiçoado, ele é suspenso dentro de uma caixa de fundição, e silicone líquido é derramado ao redor dele. É aqui que ocorre um período de espera significativo e não negociável.

O silicone deve curar para se tornar um molde sólido e flexível. Este processo de cura normalmente leva de 8 a 16 horas em temperatura ambiente, embora possa ser ligeiramente acelerado com calor. Apurar esta etapa não é possível, pois comprometeria a integridade do molde.

Etapa 3: Fundição das Peças (1-3 Dias)

Esta é a etapa mais rápida do processo. O padrão mestre é removido do molde curado, deixando uma cavidade precisa. O molde é então colocado em uma câmara de vácuo, e uma resina de poliuretano é derramada na cavidade.

O vácuo remove todas as bolhas de ar, garantindo uma cópia perfeita e sem vazios. A própria peça cura em minutos a algumas horas, dependendo do material.

Um único técnico pode produzir um pequeno lote de 25 a 50 peças em apenas alguns dias usando um molde.

Etapa 4: Acabamento e Pós-processamento (1-2 Dias)

Após as peças serem desmoldadas, elas passam pelo acabamento final. Isso pode incluir o corte de excesso de material (rebarba), lixamento, pintura ou instalação de insertos roscados.

O tempo necessário para esta etapa depende inteiramente da complexidade dos requisitos de acabamento para as peças finais.

Fatores Chave Que Influenciam Seu Prazo

Várias variáveis podem encurtar ou estender o prazo típico de 7 a 10 dias. Compreendê-las permite um melhor planejamento do projeto.

Complexidade e Tamanho da Peça

Peças maiores e mais intrincadas levam mais tempo para serem impressas em 3D para o padrão mestre e podem exigir estratégias de fabricação de moldes mais complexas, aumentando o tempo total.

Seleção de Materiais

Diferentes resinas de poliuretano têm variados tempos de vida útil (tempo de trabalho) e tempos de desmoldagem (tempo de cura). Embora muitas vezes seja uma questão de horas, materiais especializados podem exigir ciclos de cura mais longos, estendendo a etapa de produção.

Acabamento de Superfície Necessário

Se o seu projeto exige um acabamento impecável, de alto brilho ou com textura específica, mais tempo deve ser alocado para a preparação do padrão mestre na Etapa 1. Este investimento inicial de tempo compensa na qualidade das peças finais.

Quantidade de Peças

Um único molde de silicone tem uma vida útil limitada, geralmente produzindo de 25 a 50 peças antes de começar a degradar. Se você precisar de 100 peças, um segundo molde deve ser criado, o que essencialmente repete a etapa de fabricação do molde de 1 a 2 dias.

Como Planejar Seu Projeto de Fundição a Vácuo

Use este entendimento do prazo para definir expectativas realistas para o seu ciclo de desenvolvimento.

- Se o seu foco principal é a velocidade máxima: Simplifique os requisitos de acabamento da peça e escolha uma resina padrão de cura rápida para manter o projeto na extremidade mais curta do espectro de 7 a 10 dias.

- Se o seu foco principal é uma estética de alta fidelidade: Aloque tempo extra em seu plano para o acabamento meticuloso do padrão mestre e quaisquer etapas de pós-processamento, como pintura ou montagem.

- Se o seu foco principal é um lote maior (mais de 50 peças): Certifique-se de considerar os 1-2 dias adicionais necessários para criar cada novo molde de silicone necessário para completar seu pedido.

Ao entender estas etapas, você pode prever com precisão o prazo do seu projeto e aproveitar a fundição a vácuo para seu propósito pretendido: entregar peças de alta qualidade e baixo volume com precisão e velocidade.

Tabela Resumo:

| Etapa | Atividade Principal | Duração Típica |

|---|---|---|

| 1. Padrão Mestre | Impressão 3D e Acabamento | 1-5 Dias |

| 2. Criação do Molde | Derramamento e Cura do Silicone | 1-2 Dias |

| 3. Fundição das Peças | Fundição a Vácuo e Cura Inicial | 1-3 Dias |

| 4. Acabamento | Corte, Lixamento, Pintura | 1-2 Dias |

| Prazo Total do Projeto | Processo de Ponta a Ponta | 7-10 Dias Úteis |

Precisa de protótipos rápidos de alta qualidade ou peças de produção de baixo volume?

A KINTEK é especializada em serviços de fundição a vácuo de precisão, entregando peças detalhadas e funcionais em apenas 7 a 10 dias. Nossa experiência em equipamentos e consumíveis de laboratório garante que seu projeto se beneficie de materiais superiores e artesanato meticuloso.

Entre em contato conosco hoje para discutir o prazo do seu projeto e receber um orçamento personalizado!

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa Quadrado para Aplicações Laboratoriais

- Molde de Prensa de Bolas para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

As pessoas também perguntam

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- É "fitting the mould" ou "mold"? Um guia para a ortografia correta por região

- O que é um molde de prensagem? A Ferramenta de Precisão para Moldar Pós em Pastilhas Sólidas

- Quais são as vantagens do mofo? Aproveitando as Fábricas Microscópicas da Natureza

- O que é o método de molde de pressão? Um Guia para Formas Cerâmicas Consistentes e Detalhadas