Em sua essência, a Deposição Física de Vapor (PVD) não é um acabamento temporário, mas uma modificação de superfície de longo prazo. Embora não haja uma única resposta para quanto tempo dura, um revestimento PVD bem aplicado em um produto de qualidade pode durar muitos anos, frequentemente décadas, e em aplicações de baixo desgaste, pode ser considerado permanente. Sua longevidade supera em muito os métodos de revestimento tradicionais devido à sua dureza excepcional e resistência ao desgaste.

A vida útil de um revestimento PVD não é medida em um número fixo de anos, mas por sua incrível resistência à falha. Sua durabilidade provém de um processo de ligação molecular que cria uma superfície muito mais dura e resiliente do que o próprio material base.

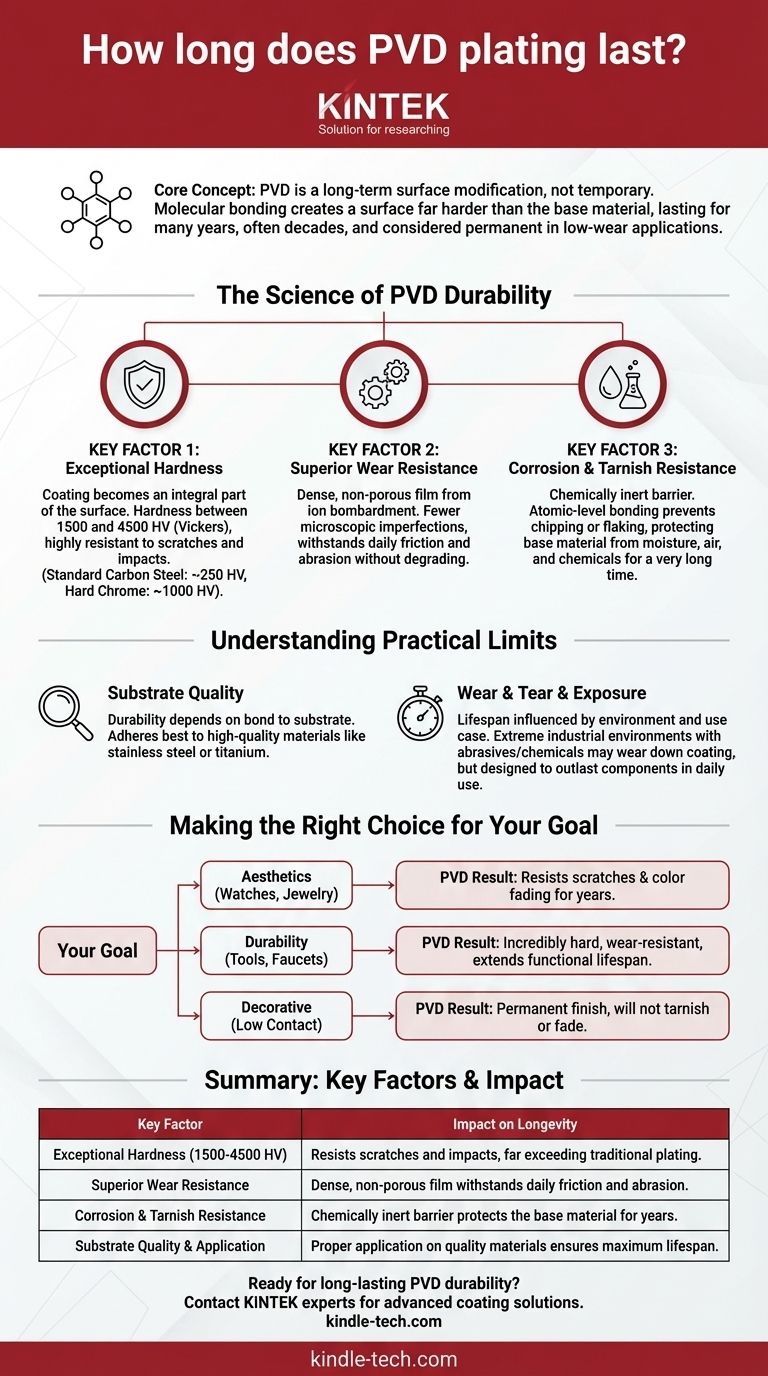

A Ciência da Durabilidade PVD

Para entender por que os revestimentos PVD são tão duradouros, você deve primeiro entender o processo. É fundamentalmente diferente da pintura tradicional ou da galvanoplastia, que simplesmente depositam uma camada de material sobre uma superfície.

O que é o Revestimento PVD?

PVD, ou Deposição Física de Vapor, é um processo realizado em uma câmara de vácuo de alta tecnologia. Pense nisso como uma forma de pintura molecular por spray.

O material de revestimento sólido é vaporizado em um plasma de átomos ou íons. Essas partículas são então ligadas diretamente à superfície da peça, criando uma camada extremamente fina, mas incrivelmente resistente e densa.

Fator Chave 1: Dureza Excepcional

A principal razão para a longevidade do PVD é sua dureza. O revestimento torna-se uma parte integrante da superfície, não apenas uma camada sobre ela.

Os revestimentos PVD podem atingir uma dureza entre 1500 e 4500 HV (Vickers). Para contextualizar, os aços carbono padrão têm apenas cerca de 250 HV, e mesmo o revestimento de cromo duro geralmente atinge no máximo 1000 HV. Isso torna as superfícies PVD altamente resistentes a arranhões e impactos.

Fator Chave 2: Resistência Superior ao Desgaste

A dureza contribui para a resistência ao desgaste, mas o próprio processo PVD é o verdadeiro herói. O bombardeamento iônico durante a aplicação cria um filme muito denso e não poroso.

Essa densidade significa que há menos imperfeições microscópicas onde o desgaste e a corrosão podem começar. O resultado é um acabamento que pode suportar o atrito e a abrasão diários sem se degradar.

Fator Chave 3: Resistência à Corrosão e Manchas

O processo PVD cria uma barreira quimicamente inerte na superfície do produto. Esta camada robusta sela o material base da exposição à umidade, ar e produtos químicos.

Como o revestimento é ligado em nível atômico, ele não é suscetível a lascas ou descamação como a tinta ou o revestimento tradicional. Isso garante que o material subjacente permaneça protegido contra corrosão e manchas por muito tempo.

Compreendendo os Limites Práticos

Embora notavelmente durável, nenhum revestimento é indestrutível. A vida útil de um acabamento PVD é, em última análise, influenciada por seu ambiente e pela qualidade de sua aplicação.

O Impacto da Qualidade do Substrato

O revestimento PVD é tão durável quanto sua ligação ao material subjacente, conhecido como substrato. O revestimento adere melhor a materiais de alta qualidade, como aço inoxidável ou titânio. Um substrato de má qualidade ou inadequadamente preparado pode comprometer a longevidade do revestimento.

A Influência do Desgaste

O caso de uso específico é a variável mais significativa. Um relógio com revestimento PVD usado diariamente será submetido a mais atrito e impactos do que uma luminária decorativa.

Mesmo assim, itens com revestimento PVD destinados ao uso diário, como pulseiras de relógio ou torneiras de alta qualidade, são projetados para resistir a esse desgaste por muitos anos, muitas vezes superando a vida útil dos componentes mecânicos do produto.

Exposição a Abrasivos e Produtos Químicos

Embora resistente à maioria dos produtos químicos, a exposição constante a substâncias agressivas ou abrasivas pode eventualmente desgastar um revestimento PVD. Isso geralmente é uma preocupação apenas em ambientes industriais extremos, não no uso doméstico.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é frequentemente a escolha superior, mas entender seu objetivo específico é fundamental para apreciar seu valor.

- Se seu foco principal é a estética para itens de uso diário (relógios, joias): O PVD oferece um acabamento que resistirá a arranhões e descoloração por anos, muito mais do que qualquer revestimento tradicional.

- Se seu foco principal é a durabilidade para itens funcionais (ferramentas, torneiras): O PVD oferece uma superfície incrivelmente dura e resistente ao desgaste que protege contra a corrosão e prolonga significativamente a vida útil funcional do produto.

- Se seu foco principal é um acabamento decorativo "instale e esqueça": Para itens com baixo contato físico, um revestimento PVD pode ser considerado um acabamento permanente que não manchará nem desbotará com o tempo.

Em última análise, escolher PVD é um investimento em um acabamento que é projetado para durar a vida útil do próprio produto.

Tabela Resumo:

| Fator Chave | Impacto na Longevidade |

|---|---|

| Dureza Excepcional (1500-4500 HV) | Resiste a arranhões e impactos, superando em muito o revestimento tradicional. |

| Resistência Superior ao Desgaste | Filme denso e não poroso suporta o atrito e a abrasão diários. |

| Resistência à Corrosão e Manchas | Barreira quimicamente inerte protege o material base por anos. |

| Qualidade do Substrato e Aplicação | Aplicação adequada em materiais de qualidade (por exemplo, aço inoxidável) garante a máxima vida útil. |

Pronto para integrar a durabilidade PVD de longa duração em seus produtos?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD para equipamentos de laboratório, ferramentas e componentes de alto desgaste. Nossos revestimentos são projetados para fornecer décadas de desempenho confiável, protegendo seus produtos contra desgaste, corrosão e manchas.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia PVD pode aumentar a longevidade e o valor de seus produtos.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Why is a vacuum hot-pressing furnace preferred over a standard atmospheric pressure sintering furnace for fabricating Carbon Fiber/Silicon Nitride (C_fiber/Si3N4) composites?

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas