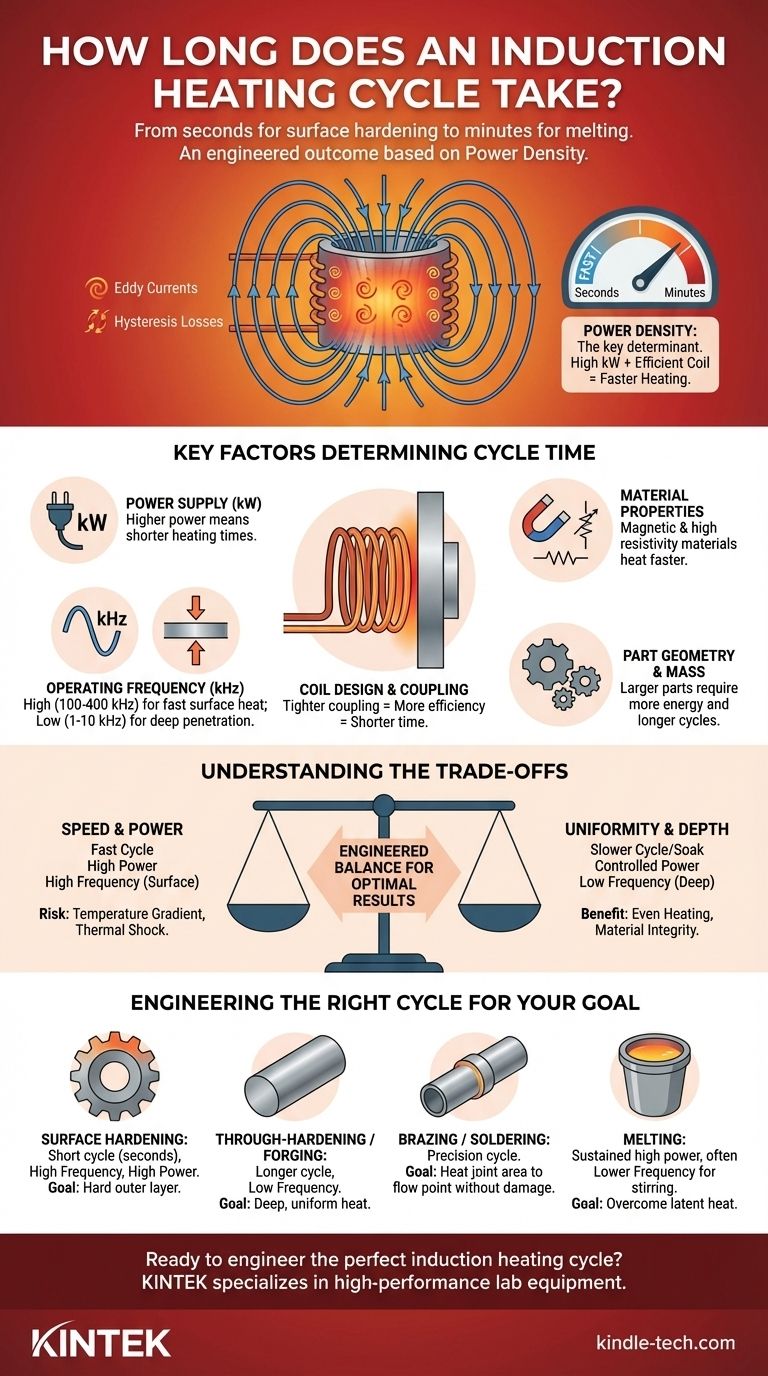

O tempo necessário para um ciclo de aquecimento por indução pode variar de menos de um segundo para o endurecimento superficial de pequenos componentes a vários minutos para a fusão de grandes volumes de metal. Esta duração não é um valor fixo, mas é um resultado direto da potência aplicada, das propriedades do material a ser aquecido, da geometria da peça e dos objetivos específicos do processo de aquecimento.

O tempo do ciclo de aquecimento por indução não é um dado; é um resultado projetado. A velocidade é determinada principalmente pela densidade de potência que você pode entregar à peça, que é uma função da potência do sistema de indução, frequência, design da bobina e propriedades específicas do material.

O Princípio Central: Tudo Gira em Torno da Densidade de Potência

Para entender o tempo do ciclo, você precisa primeiro entender como funciona o aquecimento por indução. Não se trata de uma transferência de calor lenta e ambiente; trata-se de gerar calor diretamente dentro da própria peça.

Como a Indução Entrega Energia

Uma bobina de indução gera um campo magnético alternado e potente. Quando uma peça condutiva (como metal) é colocada dentro deste campo, duas coisas acontecem:

- Correntes parasitas: O campo magnético induz correntes elétricas que circulam dentro da peça. A resistência elétrica natural do material faz com que essas correntes gerem calor preciso e intenso.

- Perdas por histerese: Em materiais magnéticos (como o aço), o campo magnético que muda rapidamente também causa atrito molecular, o que gera calor adicional. Este efeito cessa assim que o material ultrapassa sua temperatura Curie e perde suas propriedades magnéticas.

Definindo Densidade de Potência

A densidade de potência é a quantidade de potência entregue por unidade de área de superfície. Maior densidade de potência significa que mais energia está sendo transferida para a peça em um período de tempo mais curto, resultando em um aquecimento mais rápido. Uma fonte de alimentação de alta quilowattagem acoplada a uma bobina eficiente pode atingir uma densidade de potência extremamente alta.

Por Que a Velocidade é uma Vantagem Chave

Essa capacidade de gerar calor instantâneo e interno é a principal vantagem da indução. Ela permite ciclos de aquecimento incrivelmente rápidos e repetíveis, tornando-a ideal para linhas de fabricação de alto volume onde o tempo de processo é crítico.

Fatores Chave Que Determinam o Tempo de Aquecimento

O tempo final do ciclo é o resultado de várias variáveis interconectadas. Compreender esses fatores é fundamental para projetar o processo certo.

Fonte de Alimentação (kW)

Este é o fator mais direto. A classificação em quilowatts (kW) da sua fonte de alimentação de indução dita a quantidade total de energia disponível. Um sistema de 50 kW aquecerá uma peça muito mais rápido do que um sistema de 10 kW, assumindo que todos os outros fatores sejam iguais.

Frequência de Operação (kHz)

A frequência determina a profundidade de penetração do calor, um fenômeno conhecido como efeito pelicular.

- Alta Frequência (por exemplo, 100-400 kHz): Induz correntes superficiais, concentrando o calor próximo à superfície. Isso é ideal para endurecimento superficial rápido, onde o núcleo deve permanecer macio.

- Baixa Frequência (por exemplo, 1-10 kHz): Induz correntes mais profundas, permitindo que o calor penetre mais na peça. Isso é usado para aplicações como endurecimento por toda a peça, forjamento ou fusão.

Propriedades do Material

O material da peça de trabalho tem um impacto enorme.

- Permeabilidade Magnética: Materiais magnéticos como o aço carbono aquecem muito mais eficientemente abaixo de sua temperatura Curie (cerca de 770°C / 1420°F) devido às perdas por histerese.

- Resistividade Elétrica: Materiais com maior resistência elétrica geram mais calor a partir das correntes parasitas induzidas (aquecimento I²R).

Geometria e Massa da Peça

Uma peça maior e mais massiva requer mais energia total para atingir uma temperatura alvo, levando naturalmente a um ciclo de aquecimento mais longo. A forma da peça também influencia a eficácia com que o campo magnético pode "acoplar-se" a ela, afetando a eficiência da transferência de energia.

Design e Acoplamento da Bobina

A bobina de indução é o "aplicador" que entrega a energia. Seu design é crítico. A distância entre a bobina e a peça de trabalho, conhecida como distância de acoplamento, é especialmente importante. Uma lacuna menor resulta em uma transferência de energia muito mais eficiente e um tempo de aquecimento mais curto.

Compreendendo as Compensações

Atingir o tempo de ciclo mais rápido possível nem sempre é o objetivo principal. Você deve equilibrar a velocidade com outros requisitos críticos do processo.

Velocidade vs. Uniformidade de Temperatura

Aquecer uma peça extremamente rapidamente cria um diferencial de temperatura significativo entre a superfície quente e o núcleo mais frio. Para aplicações como forjamento, pode ser necessário um ciclo mais lento com um tempo de "imersão" para permitir que o calor se conduza uniformemente por toda a peça.

Frequência vs. Profundidade de Calor

Você não pode simplesmente usar a frequência mais alta para o tempo mais rápido. Se seu objetivo é aquecer a peça inteira, usar uma alta frequência é extremamente ineficiente. Você deve corresponder a frequência à profundidade de aquecimento necessária e às propriedades do material.

Potência vs. Integridade da Peça

Aplicar muita potência muito rapidamente pode induzir choque térmico, causando estresse, empenamento ou até rachaduras em materiais sensíveis ou geometrias complexas. O ciclo deve ser projetado para respeitar as limitações físicas do material.

Custo vs. Tempo de Ciclo

Tempos de ciclo mais rápidos geralmente exigem equipamentos de maior potência, o que acarreta um custo de capital mais elevado. O sistema ideal é aquele que atende à taxa de produção exigida sem ser superdimensionado e desnecessariamente caro.

Projetando o Ciclo Certo para o Seu Objetivo

O tempo ideal do ciclo depende inteiramente da sua aplicação. Seu objetivo deve ser encontrar o equilíbrio certo dos fatores acima para alcançar um resultado repetível e de alta qualidade.

- Se o seu foco principal é o endurecimento superficial: Seu objetivo é um ciclo muito curto (geralmente segundos) usando alta frequência e alta potência para aquecer apenas a camada externa.

- Se o seu foco principal é o endurecimento por toda a peça ou forjamento: Você usará uma frequência mais baixa e um ciclo mais longo e controlado para garantir que o calor penetre profundamente no núcleo do material.

- Se o seu foco principal é a brasagem ou soldagem: O tempo do ciclo é secundário à precisão; o objetivo é aplicar apenas potência suficiente para aquecer a área da junta até o ponto de fusão do metal de enchimento sem danificar os componentes.

- Se o seu foco principal é a fusão: Você precisa de uma aplicação sustentada de alta potência para superar o calor latente de fusão do material, muitas vezes com frequências mais baixas que induzem um efeito de agitação para uniformidade da liga.

Em última análise, o aquecimento por indução lhe dá controle direto sobre o processo de aquecimento, permitindo que você projete o tempo de ciclo perfeito para sua aplicação específica.

Tabela Resumo:

| Fator | Impacto no Tempo do Ciclo | Consideração Chave |

|---|---|---|

| Fonte de Alimentação (kW) | Maior kW = Menor Tempo | Energia total disponível para aquecimento |

| Frequência (kHz) | Alta = Superfície Rápida; Baixa = Penetração Profunda | Corresponde à profundidade de aquecimento necessária (efeito pelicular) |

| Propriedades do Material | Materiais magnéticos aquecem mais rápido abaixo do ponto Curie | Resistividade e permeabilidade afetam a eficiência |

| Geometria e Massa da Peça | Peças maiores/mais massivas exigem ciclos mais longos | Energia necessária para atingir a temperatura alvo |

| Design e Acoplamento da Bobina | Acoplamento mais justo = Ciclos mais curtos e eficientes | A distância entre a bobina e a peça é crítica |

Pronto para projetar o ciclo de aquecimento por indução perfeito para sua aplicação?

Na KINTEK, somos especializados no projeto e fornecimento de equipamentos de laboratório de alto desempenho, incluindo sistemas de aquecimento por indução adaptados às suas necessidades específicas — seja para endurecimento superficial rápido, aquecimento por toda a peça, brasagem ou fusão. Nossos especialistas o ajudarão a equilibrar velocidade, uniformidade e custo para alcançar resultados ótimos e repetíveis.

Entre em contato com nossa equipe hoje mesmo para discutir seu projeto e descobrir como as soluções da KINTEK podem aumentar a produtividade e a precisão do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Por que um sistema de vácuo com bomba molecular é necessário para compósitos de matriz de titânio? Alcance alta pureza de $1 \times 10^{-3}$ Pa

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Por que é necessário manter um ambiente de alto vácuo dentro de um forno de prensagem a quente a vácuo? Otimizar a sinterização de Cu-SiC

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Qual papel um forno de prensagem a quente a vácuo desempenha em compósitos de prata-diamante? Alcançar Densificação e Ligação de Pico