Em essência, o processo CVD cultiva um diamante átomo por átomo dentro de um reator especializado. Uma pequena e fina "semente" de diamante é colocada em uma câmara de vácuo, que é então aquecida a temperaturas extremas e preenchida com um gás rico em carbono. Este gás é energizado em um plasma, que o decompõe e libera os átomos de carbono para se anexarem à semente, construindo lentamente um novo cristal de diamante maior ao longo de várias semanas.

O método de Deposição Química de Vapor (CVD) não simula a imensa pressão encontrada nas profundezas da Terra. Em vez disso, é um feito da ciência dos materiais que usa controle preciso sobre um ambiente de baixa pressão e alta temperatura para induzir os átomos de carbono a se organizarem em uma estrutura cristalina de diamante perfeita.

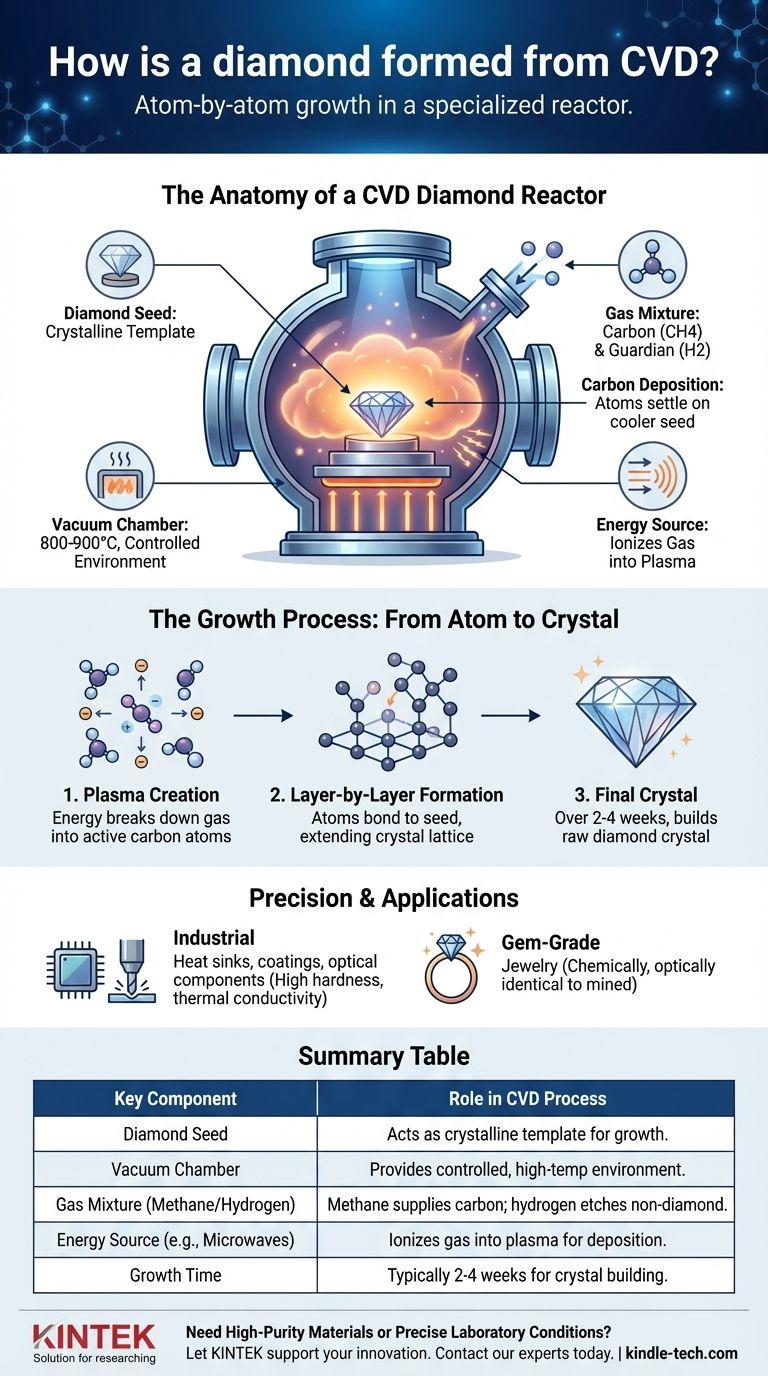

A Anatomia de um Reator de Diamante CVD

Para entender como um diamante CVD é formado, você deve primeiro entender seus quatro componentes críticos: a semente, a câmara, o gás e a fonte de energia. Cada um desempenha um papel específico e interdependente no resultado final.

A Semente: O Projeto para o Crescimento

O processo começa com um substrato, ou semente de diamante. Esta é tipicamente uma fatia muito fina, cortada a laser, de outro diamante de alta qualidade.

Esta semente não é apenas um ponto de partida; é o molde cristalino. O novo diamante crescerá sobre esta semente, imitando perfeitamente sua estrutura atômica. A limpeza meticulosa da semente é essencial para evitar quaisquer imperfeições.

A Câmara: Um Ambiente de Vácuo Controlado

A semente é colocada dentro de uma câmara de vácuo selada. O vácuo é fundamental porque remove todos os outros gases atmosféricos e contaminantes que poderiam interferir no crescimento e pureza do diamante.

Uma vez selada, a câmara é aquecida entre 800°C e 900°C (cerca de 1.500°F). Esta alta temperatura fornece a energia necessária para que as reações químicas ocorram.

A Mistura de Gases: Carbono e Seu Guardião

Uma mistura cuidadosamente calibrada de gases é introduzida na câmara. Os dois componentes principais são uma fonte de carbono e hidrogênio.

A fonte de carbono mais comum é o metano ($\text{CH}_4$), um gás rico nos átomos de carbono necessários para construir o diamante.

O gás hidrogênio ($\text{H}_2$) desempenha um papel igualmente crucial. Ele atua como um "guardião" ao corroer seletivamente qualquer carbono não-diamante (como grafite) que tente se formar. Isso garante que apenas a estrutura cristalina forte e desejada do diamante possa crescer. A proporção típica é de cerca de 99% de hidrogênio para 1% de metano.

O Catalisador: Criando Plasma de Carbono

Os gases são então energizados, geralmente com micro-ondas, um filamento quente ou um laser. Essa energia intensa ioniza o gás em um plasma, removendo elétrons dos átomos e quebrando as moléculas estáveis de metano.

Esta etapa libera átomos de carbono puros e individuais que estão agora quimicamente ativos e prontos para se ligar.

O Processo de Crescimento: De Átomo a Cristal

Com o ambiente perfeitamente preparado, o diamante começa a se formar camada por camada em um processo altamente controlado e metódico.

Deposição de Carbono

Os átomos de carbono liberados são naturalmente atraídos e se depositam na superfície ligeiramente mais fria da semente de diamante.

Formação Camada por Camada

Como os átomos de carbono estão se depositando sobre uma semente de diamante, eles são forçados a se ligar de acordo com sua rede cristalina existente. O diamante cresce átomo por átomo, camada por camada, estendendo a estrutura original.

Este processo continua por duas a quatro semanas, construindo gradualmente o cristal de diamante bruto. O tamanho final do diamante depende do tempo que ele é permitido crescer.

Compreendendo as Compensações e Controles

A qualidade de um diamante CVD não é uma questão de acaso; é um resultado direto de engenharia meticulosa e controle sobre o ambiente de crescimento.

A Precisão é Tudo

A clareza, cor e pureza finais do diamante são determinadas pelo gerenciamento preciso dos parâmetros do processo. Isso inclui a taxa de fluxo de gás, a proporção exata de metano para hidrogênio, a pressão da câmara e a estabilidade da temperatura. Qualquer desvio pode alterar o produto final.

Aplicações Industriais vs. Grau de Gema

Este alto nível de controle permite a criação de diamantes para propósitos específicos. Devido à sua dureza excepcional, baixo atrito e alta condutividade térmica, os diamantes CVD são usados como dissipadores de calor em eletrônicos avançados, revestimentos para ferramentas de corte e componentes ópticos duráveis.

O mesmo processo, quando otimizado para clareza e cor, é usado para cultivar os diamantes de grau de gema usados em joias. A pedra resultante é quimicamente, fisicamente e opticamente idêntica a um diamante extraído.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo CVD o capacita a ver o material pelo que ele é: um triunfo da ciência controlada.

- Se o seu foco principal for tecnologia e indústria: CVD é um método para engenharia de um material com propriedades superiores, permitindo a criação de componentes de alto desempenho que seriam de outra forma impossíveis ou antieconômicos.

- Se o seu foco principal for joalheria: O processo CVD produz um diamante real cuja qualidade e beleza são um testemunho da precisão científica, e não de sua origem geológica.

- Se o seu foco principal for compreensão científica: CVD demonstra como podemos manipular processos atômicos fundamentais para construir um dos materiais mais extremos da natureza a partir do zero.

Em última análise, o método CVD revela que estas não são imitações, mas sim diamantes projetados para um mundo moderno.

Tabela de Resumo:

| Componente Chave | Função no Processo CVD |

|---|---|

| Semente de Diamante | Atua como um molde cristalino para o novo crescimento do diamante. |

| Câmara de Vácuo | Fornece um ambiente controlado de alta temperatura (800-900°C). |

| Mistura de Gases (Metano/Hidrogênio) | O metano fornece carbono; o hidrogênio corrói o carbono não-diamante. |

| Fonte de Energia (ex: Micro-ondas) | Ioniza o gás em um plasma, liberando átomos de carbono para deposição. |

| Tempo de Crescimento | Tipicamente 2-4 semanas para construir o cristal de diamante camada por camada. |

Precisa de Materiais de Alta Pureza ou Condições Laboratoriais Precisas?

A ciência controlada por trás dos diamantes CVD espelha a precisão que entregamos na KINTEK. Se você está desenvolvendo materiais avançados, precisa de componentes de alto desempenho ou necessita de equipamentos de laboratório confiáveis para processos sensíveis, nossa experiência é a sua vantagem.

Deixe a KINTEK apoiar sua inovação. Contate nossos especialistas hoje para discutir como nossas soluções laboratoriais podem ajudá-lo a alcançar qualidade e controle incomparáveis em seu trabalho.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas