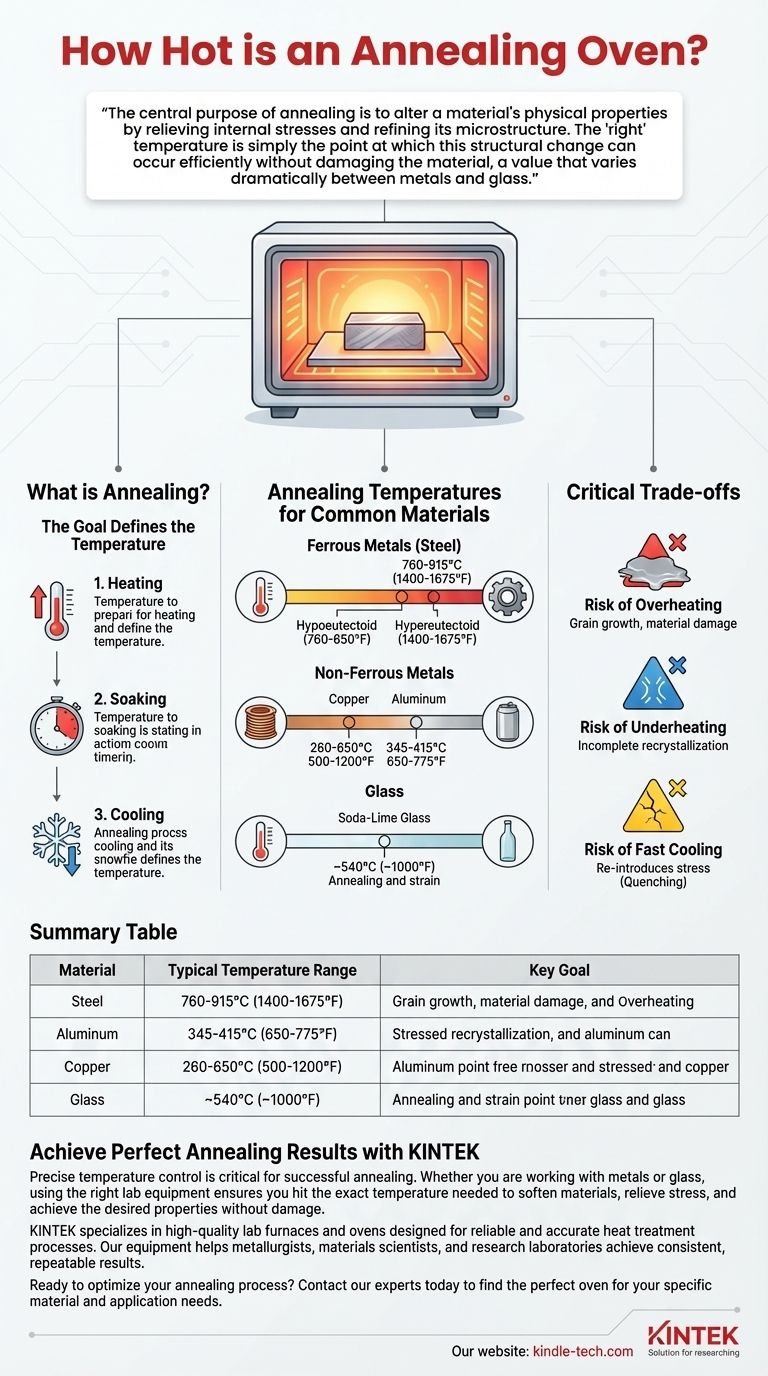

A temperatura de um forno de recozimento não é um valor único, mas um alvo preciso que depende inteiramente do material que está sendo tratado. Por exemplo, o aço é tipicamente recozido entre 815-915°C (1500-1675°F), enquanto o alumínio requer uma temperatura muito mais baixa de 345-415°C (650-775°F), e o vidro é recozido em torno de 540°C (1000°F). A temperatura correta é ditada pela estrutura interna única do material e pelo objetivo específico do processo de recozimento.

O propósito central do recozimento é alterar as propriedades físicas de um material, aliviando tensões internas e refinando sua microestrutura. A temperatura "certa" é simplesmente o ponto em que essa mudança estrutural pode ocorrer eficientemente sem danificar o material, um valor que varia drasticamente entre metais e vidro.

O que é Recozimento? O Objetivo Define a Temperatura

Recozimento é um processo de tratamento térmico usado para tornar os materiais mais macios, mais dúcteis (mais fáceis de moldar) e menos quebradiços. Isso é conseguido aquecendo o material a uma temperatura específica, mantendo-o lá por um período e, em seguida, resfriando-o lentamente.

O Propósito do Recozimento

O objetivo principal é desfazer os efeitos de processos como endurecimento, fundição ou trabalho a frio (moldar um metal à temperatura ambiente). Esses processos criam tensões e deslocamentos na rede cristalina do material, tornando-o duro e quebradiço.

O recozimento reverte isso, permitindo que os átomos dentro do material se reorganizem em um estado mais ordenado e livre de tensões. Este processo é conhecido como recristalização.

As Três Etapas do Processo

Cada ciclo de recozimento consiste em três etapas críticas, e o controle de temperatura é primordial em cada uma.

- Aquecimento: O material é aquecido lentamente até a temperatura de recozimento alvo para garantir uma temperatura uniforme em toda a peça.

- Imersão: O material é mantido nesta temperatura por uma duração específica. Isso permite que a microestrutura interna se transforme completamente e alivie o estresse acumulado.

- Resfriamento: O material é resfriado a uma taxa muito lenta e controlada. O resfriamento lento é essencial para evitar a formação de novas tensões.

Temperaturas de Recozimento para Materiais Comuns

Como o recozimento visa uma mudança microestrutural específica, a temperatura necessária está fundamentalmente ligada à composição do material.

Metais Ferrosos (Aço)

Para aços carbono, a temperatura de recozimento é determinada por sua temperatura crítica superior (A3 ou Acm), o ponto em que sua estrutura cristalina se transforma. O objetivo é aquecer o aço acima deste ponto para refinar completamente a estrutura do grão.

- Aços Hipoeutetoides (<0,77% Carbono): Recozidos a aproximadamente 815-915°C (1500-1675°F).

- Aços Hipereutetoides (>0,77% Carbono): Recozidos em uma faixa ligeiramente inferior de 760-840°C (1400-1550°F).

Metais Não Ferrosos (Cobre, Alumínio)

Esses metais não sofrem as mesmas transformações de fase que o aço. Aqui, o recozimento simplesmente precisa atingir a temperatura de recristalização, que é frequentemente muito mais baixa.

- Cobre: Tipicamente recozido entre 260-650°C (500-1200°F), dependendo da liga e do grau de trabalho a frio.

- Alumínio: Totalmente recozido entre 345-415°C (650-775°F).

Vidro

O recozimento do vidro é fundamentalmente diferente. O objetivo não é amolecê-lo para trabalhar, mas aliviar as imensas tensões internas criadas durante seu resfriamento inicial.

O vidro é aquecido até seu ponto de recozimento, uma temperatura onde ele é apenas macio o suficiente para que a estrutura molecular relaxe. Para o vidro comum de soda-cal, isso é em torno de 540°C (1000°F). Ele é então resfriado extremamente lentamente através de seu ponto de deformação (aprox. 510°C / 950°F), abaixo do qual a tensão não pode mais ser aliviada.

Compreendendo as Compensações Críticas

Escolher a temperatura ou taxa de resfriamento errada pode tornar todo o processo inútil ou até mesmo danificar o material.

O Risco de Superaquecimento

Aquecer um material muito acima de sua temperatura alvo pode causar crescimento de grão indesejado. Isso pode tornar os metais mais fracos e quebradiços, anulando o propósito do recozimento. Em casos extremos, você corre o risco de derreter o material.

O Risco de Subaquecimento

Se o material não atingir sua temperatura total de recozimento, a recristalização será incompleta. As tensões internas não serão totalmente aliviadas, e o material não alcançará a maciez e ductilidade desejadas.

A Importância do Resfriamento Lento

O resfriamento rápido é o inimigo do recozimento. Resfriar muito rapidamente reintroduz tensões no material, um processo conhecido como têmpera ou endurecimento. Para um recozimento bem-sucedido, o material deve esfriar lenta e uniformemente, muitas vezes deixando-o dentro do forno desligado.

Como Aplicar Isso ao Seu Objetivo

A temperatura correta de recozimento é uma função direta do seu material e do resultado desejado.

- Se seu foco principal é tornar o aço endurecido usinável: Você deve aquecer o aço acima de sua temperatura crítica superior (por exemplo, ~870°C / 1600°F) para obter uma redefinição estrutural completa.

- Se seu foco principal é amolecer cobre ou latão endurecido por trabalho: Você só precisa atingir sua temperatura de recristalização mais baixa (por exemplo, ~480°C / 900°F) para aliviar o estresse antes de uma conformação adicional.

- Se seu foco principal é evitar que um objeto de vidro rache: Você deve aquecê-lo até seu ponto de recozimento específico (~540°C / 1000°F para soda-cal) e, em seguida, implementar uma rampa de resfriamento muito lenta e controlada.

Em última análise, dominar o recozimento vem da compreensão de que a temperatura é a ferramenta que você usa para controlar a estrutura interna fundamental de um material.

Tabela Resumo:

| Material | Faixa de Temperatura Típica de Recozimento | Objetivo Principal |

|---|---|---|

| Aço | 815-915°C (1500-1675°F) | Aliviar tensões, amolecer para usinagem |

| Alumínio | 345-415°C (650-775°F) | Amolecer material endurecido por trabalho |

| Cobre | 260-650°C (500-1200°F) | Recristalizar e aliviar tensões |

| Vidro | ~540°C (~1000°F) | Aliviar tensões internas para evitar rachaduras |

Obtenha Resultados de Recozimento Perfeitos com a KINTEK

O controle preciso da temperatura é crítico para um recozimento bem-sucedido. Seja você trabalhando com metais ou vidro, usar o equipamento de laboratório certo garante que você atinja a temperatura exata necessária para amolecer materiais, aliviar tensões e alcançar as propriedades desejadas sem danos.

A KINTEK é especializada em fornos e estufas de laboratório de alta qualidade projetados para processos de tratamento térmico confiáveis e precisos. Nosso equipamento ajuda metalurgistas, cientistas de materiais e laboratórios de pesquisa a obter resultados consistentes e repetíveis.

Pronto para otimizar seu processo de recozimento? Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para suas necessidades específicas de material e aplicação.

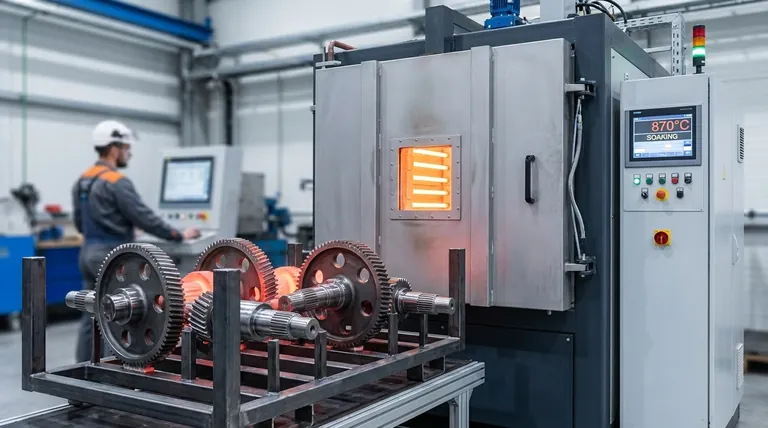

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é o propósito de um sistema de vácuo? Alcance Controle de Processo e Pureza Inigualáveis

- Com o que posso soldar a brasagem em aço inoxidável? Um guia sobre metais de enchimento e métodos

- Qual é a principal vantagem de um forno a vácuo? Secagem Suave para Materiais Sensíveis ao Calor

- Para que servem os processos de tratamento térmico aplicados aos metais? Adapte as Propriedades do Metal à Sua Aplicação

- Qual o papel de um forno de resistência a vácuo na cromização por difusão do aço? Atingir 2,8 mm de ligação profunda

- Qual temperatura é necessária para soldar aço inoxidável? O guia crítico para brasagem específica da liga

- Quais são os benefícios da têmpera? Alcance o Equilíbrio Perfeito entre Dureza e Tenacidade

- Quais são os requisitos de controle específicos para fornos de aquecimento em DRI de zero reforma? Otimize seu gerenciamento de calor