Em resumo, o revestimento PVD é excepcionalmente durável. Ele cria um acabamento de superfície que é significativamente mais duro e mais resistente ao desgaste, corrosão e arranhões do que os métodos de revestimento tradicionais ou metais brutos. Para muitas aplicações, um revestimento PVD manterá sua aparência original por anos, muitas vezes superando a vida útil do próprio produto.

A verdadeira medida da durabilidade do PVD não é apenas sua impressionante dureza, mas como essa dureza é combinada com a espessura do revestimento e o material subjacente. Quando esses fatores são corretamente especificados para o uso pretendido, o PVD oferece um dos acabamentos mais resilientes disponíveis.

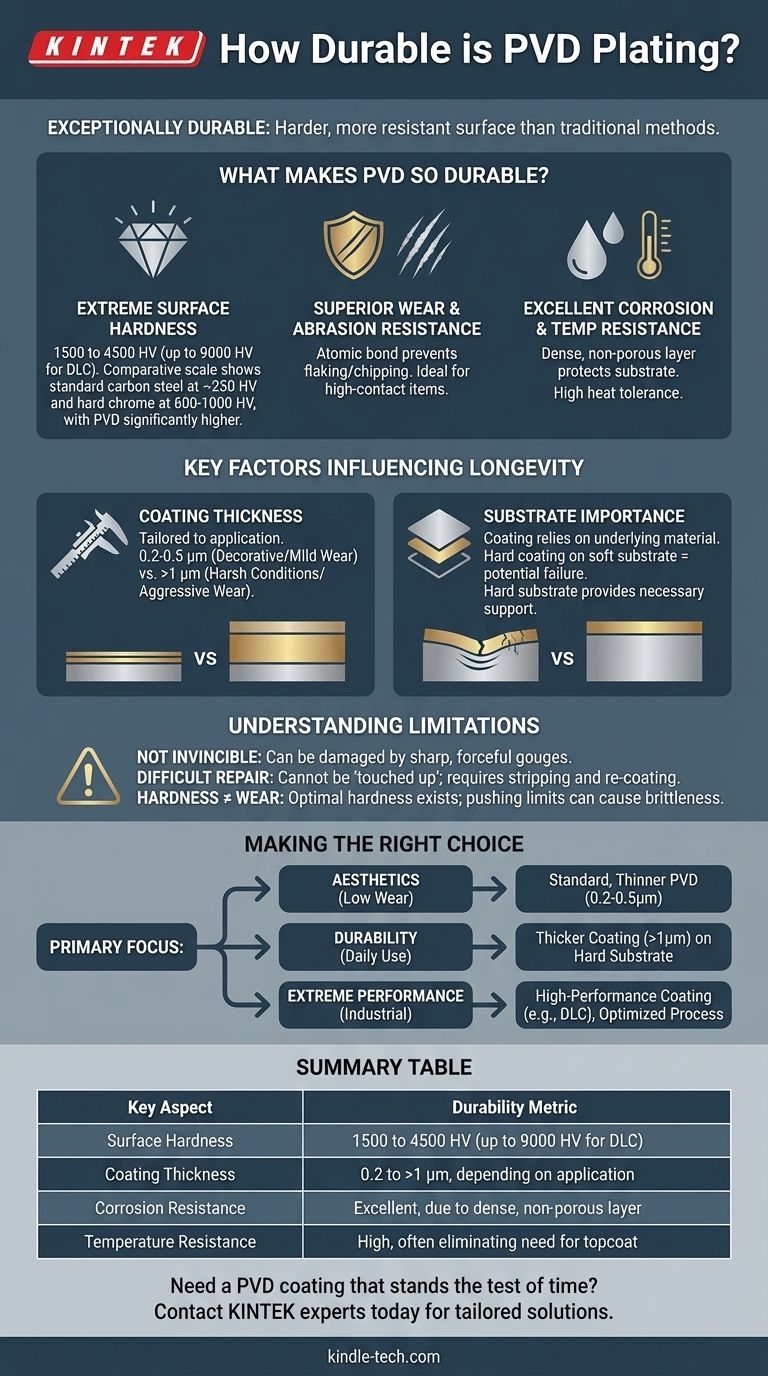

O Que Torna o PVD Tão Durável?

A Deposição Física de Vapor (PVD) não é um revestimento simples; é um processo que liga uma fina película de metal ou cerâmica a um substrato em nível atômico. Essa diferença fundamental é a fonte de seu desempenho superior.

Dureza Extrema da Superfície

Os revestimentos PVD são notavelmente duros. Sua dureza é tipicamente medida na escala Vickers (HV), onde um número maior indica maior dureza.

Um acabamento PVD geralmente varia entre 1500 a 4500 HV. Certos materiais avançados como o Carbono Tipo Diamante (DLC) podem atingir até 9000 HV.

Para colocar isso em perspectiva, os aços carbono comuns têm uma dureza de cerca de 250 HV, enquanto o revestimento de cromo duro está na faixa de 600 a 1000 HV. Isso significa que um revestimento PVD padrão é várias vezes mais duro do que até mesmo o cromo.

Resistência Superior ao Desgaste e Abrasão

Essa dureza extrema se traduz diretamente em uma resistência excepcional ao desgaste diário. A forte ligação impede que o revestimento descasque ou lasque como uma camada de tinta.

É por isso que o PVD é confiável para itens de alto contato, como caixas, pulseiras de relógio e torneiras premium, que mantêm sua aparência mesmo após anos de exposição ao suor, umidade e atrito diário.

Excelente Resistência à Corrosão e Temperatura

O processo PVD cria uma camada muito densa e não porosa. Este escudo protege o material subjacente (o substrato) da exposição ao oxigênio, umidade e outros elementos corrosivos.

Por isso, os itens revestidos com PVD são altamente resistentes ao embaçamento e à corrosão. O processo também confere à superfície alta resistência à temperatura, muitas vezes eliminando a necessidade de uma camada protetora superior.

Nem Todo PVD é Igual: Fatores Chave Que Influenciam a Longevidade

Embora o PVD seja inerentemente durável, seu desempenho final depende de várias variáveis críticas. Simplesmente pedir "PVD" não é suficiente; a especificação importa.

O Papel da Espessura do Revestimento

A espessura do revestimento é adaptada à aplicação. Para itens decorativos com desgaste leve, um revestimento fino de 0,2 a 0,5 micrômetros (μm) é frequentemente suficiente para durar muitos anos.

Para produtos sujeitos a condições mais severas e desgaste mais agressivo, um revestimento mais espesso (tipicamente maior que 1μm) é necessário para proporcionar durabilidade a longo prazo.

A Importância do Substrato

Um revestimento PVD é tão forte quanto sua base. O revestimento em si é muito fino, então ele depende da dureza do material subjacente para suporte.

Aplicar um revestimento PVD muito duro a um substrato macio é uma receita para o fracasso. Um impacto significativo pode amassar o material macio por baixo, fazendo com que o revestimento rígido frature. Um substrato duro fornece o suporte necessário para evitar isso.

Compreendendo as Compensações e Limitações

Nenhum acabamento é indestrutível. Estar ciente das limitações do PVD é fundamental para usá-lo de forma eficaz e evitar decepções.

Não É Invencível

Embora altamente resistente a arranhões e desgaste, os revestimentos PVD podem ser danificados por ataques agressivos. Um golpe afiado e forte de um objeto duro ainda pode penetrar no acabamento.

O Reparo Pode Ser Difícil ou Impossível

PVD é um processo industrial de deposição a vácuo. Não pode ser "retocado" como tinta. Se um acabamento PVD for significativamente danificado, a única solução é muitas vezes remover quimicamente o objeto inteiro e revesti-lo novamente do zero.

Dureza e Desgaste Não São a Mesma Coisa

Embora relacionados, a dureza máxima nem sempre equivale à resistência máxima ao desgaste. Existe uma dureza ideal para qualquer material PVD. Empurrar a dureza além deste ponto pode, por vezes, indicar uma estrutura inadequada, o que poderia tornar o revestimento mais quebradiço.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a especificação PVD correta é sobre combinar o acabamento com a vida útil e o ambiente pretendidos do produto.

- Se seu foco principal é a estética para um item de baixo desgaste (por exemplo, ferragens decorativas, joias): Um revestimento PVD padrão e mais fino (0,2-0,5μm) proporcionará anos de estabilidade de cor e resistência ao embaçamento.

- Se seu foco principal é a durabilidade para um item de uso diário (por exemplo, relógios, torneiras de alta qualidade): Um revestimento mais espesso (>1μm) em um substrato duro como aço inoxidável é necessário para resistir a arranhões e contato constante.

- Se seu foco principal é o desempenho extremo (por exemplo, ferramentas industriais, componentes de motor): Você deve especificar um revestimento de alto desempenho como DLC e garantir que o substrato e o processo sejam otimizados para máxima resiliência.

Ao entender esses fatores, você pode especificar com confiança um acabamento PVD que oferece o nível exato de durabilidade que seu projeto exige.

Tabela Resumo:

| Aspecto Chave | Métrica de Durabilidade |

|---|---|

| Dureza da Superfície | 1500 a 4500 HV (até 9000 HV para DLC) |

| Espessura do Revestimento | 0,2 a >1 μm, dependendo da aplicação |

| Resistência à Corrosão | Excelente, devido à camada densa e não porosa |

| Resistência à Temperatura | Alta, muitas vezes eliminando a necessidade de camada superior |

Precisa de um revestimento PVD que resista ao teste do tempo? Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, incluindo soluções PVD adaptadas às suas necessidades específicas de durabilidade. Seja você desenvolvendo bens de consumo, ferramentas industriais ou componentes de precisão, nossa experiência garante que seus produtos alcancem máxima resiliência e longevidade. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar o desempenho do seu projeto!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência