Em resumo, um revestimento PVD preto de alta qualidade é excecionalmente durável. Ele oferece uma superfície dura e resistente ao desgaste que melhora significativamente a resistência de um produto a riscos, abrasão e corrosão. No entanto, sua vida útil máxima não é um valor fixo; ela depende muito do tipo específico de revestimento PVD aplicado, da qualidade do processo de aplicação e da dureza do material base que está a proteger.

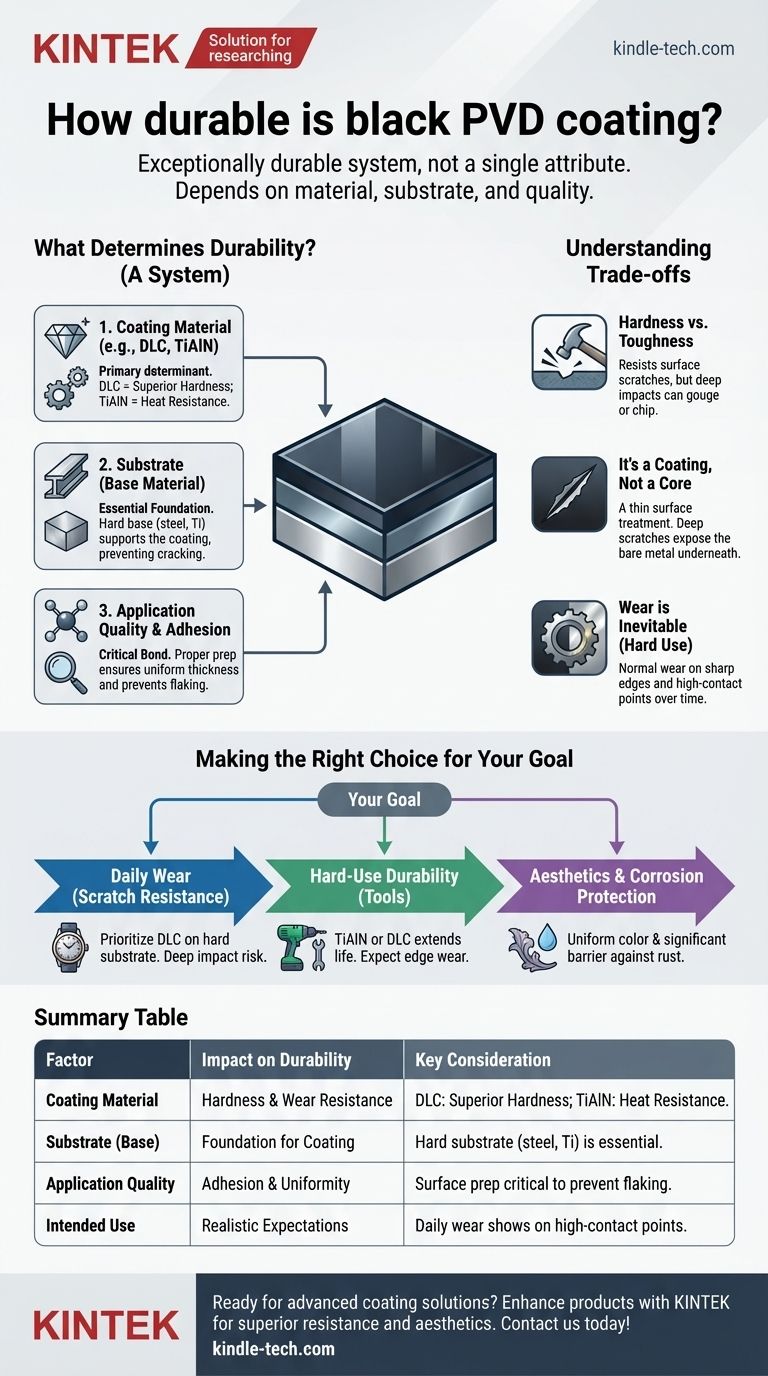

A durabilidade de um revestimento PVD preto não é um atributo único, mas o resultado de um sistema. O seu desempenho no mundo real depende menos do rótulo "PVD" e mais do material de revestimento específico usado (como DLC ou TiAlN), da qualidade da sua aplicação e da dureza do substrato subjacente.

O Que Determina a Durabilidade do PVD?

A Deposição Física de Vapor (PVD) é um processo, não um material único. A "durabilidade" que você experimenta vem de uma combinação de fatores que trabalham juntos. Compreender esses fatores é fundamental para julgar a qualidade de um acabamento PVD.

O Material de Revestimento Específico

Nem todos os revestimentos PVD pretos são criados iguais. O material depositado na superfície é o principal determinante das suas propriedades.

Para acabamentos pretos, dois materiais de alto desempenho comuns são:

- Nitreto de Titânio e Alumínio (TiAlN): Isso cria uma superfície lisa e muito dura com excelente resistência ao calor, muitas vezes aparecendo como um preto fosco ou cinza grafite escuro. É um revestimento de trabalho para ferramentas industriais.

- Carbono Tipo Diamante (DLC): Este é um dos revestimentos mais duros e resistentes ao desgaste disponíveis. O DLC oferece dureza superior e um baixo coeficiente de atrito (tornando-o muito liso), o que é ideal para relógios de alta qualidade, componentes de armas de fogo e implantes médicos.

O Substrato (Material Base)

O material abaixo do revestimento é tão importante quanto o próprio revestimento. Um revestimento PVD duro sobre um material base macio oferece proteção limitada.

Pense nisso como uma fina camada de gelo duro sobre lama macia. O gelo pode resistir a um arranhão leve, mas qualquer pressão significativa empurrará o gelo para a lama, fazendo com que ele rache e falhe. Um revestimento duro sobre um substrato duro (como aço inoxidável ou titânio) fornece uma base estável, tornando o componente inteiro muito mais resistente a danos.

Espessura e Aderência do Revestimento

A ligação entre o revestimento PVD e o substrato é crítica. Um revestimento perfeitamente duro é inútil se ele descascar. A preparação adequada da superfície antes do processo PVD é essencial para garantir a máxima aderência.

Embora um revestimento mais espesso possa oferecer maior vida útil, há um ponto de retornos decrescentes. Um revestimento excessivamente espesso pode tornar-se quebradiço e mais propenso a lascar. A aplicação de qualidade foca numa espessura ótima e uniforme com uma ligação inquebrável.

Compreendendo as Compensações

Mesmo os melhores revestimentos PVD têm limitações. A objetividade exige reconhecer onde eles podem falhar.

Dureza vs. Tenacidade

Os revestimentos PVD são extremamente duros, o que significa que eles se destacam na resistência a arranhões e abrasão superficiais. No entanto, eles não são infinitamente tenazes.

Um impacto afiado e profundo de um objeto duro ainda pode criar um sulco que penetra no revestimento. A própria camada PVD pode até lascar no ponto de impacto se a força for grande o suficiente.

É um Revestimento, Não um Material Central

Este é o conceito mais importante a ser compreendido. Um revestimento PVD é um tratamento de superfície, tipicamente com apenas alguns mícrons de espessura.

Se um arranhão for profundo o suficiente para atravessar a camada PVD, ele exporá o metal nu por baixo. O revestimento não "cicatrizará", e o dano será visível. Seu propósito é evitar os milhares de micro-arranhões que fazem um acabamento parecer opaco e desgastado com o tempo.

O Desgaste é Inevitável com Uso Intenso

Em itens sujeitos a contato constante metal-com-metal ou abrasão extrema (como ferramentas industriais ou o fecho da pulseira de um relógio de uso diário), o revestimento PVD acabará por mostrar desgaste nas bordas e cantos afiados. Esta é uma parte normal do seu ciclo de vida, não um sinal de um revestimento defeituoso.

Fazendo a Escolha Certa para o Seu Objetivo

A sua avaliação de um produto revestido com PVD deve estar alinhada com o seu uso pretendido e as suas expectativas para a sua aparência ao longo do tempo.

- Se o seu foco principal é a máxima resistência a riscos para o uso diário (por exemplo, um relógio de luxo): Priorize um revestimento DLC sobre um substrato duro como aço inoxidável ou titânio, e esteja ciente de que impactos profundos ainda podem causar danos.

- Se o seu foco principal é a durabilidade para uso intenso (por exemplo, ferramentas, certos componentes): Um revestimento TiAlN ou DLC bem aplicado prolongará drasticamente a vida útil e o desempenho, mas você deve esperar que sinais de desgaste apareçam em pontos de alto contato ao longo do tempo.

- Se o seu foco principal é a estética e a proteção contra corrosão: Quase qualquer revestimento PVD aplicado profissionalmente fornecerá uma cor durável e uniforme e uma barreira significativa contra ferrugem e danos químicos.

Em última análise, um revestimento PVD bem executado é uma atualização funcional significativa, não apenas um acabamento cosmético.

Tabela Resumo:

| Fator | Impacto na Durabilidade | Consideração Chave |

|---|---|---|

| Material de Revestimento | Principal determinante da dureza e resistência ao desgaste. | O DLC oferece dureza superior; o TiAlN proporciona excelente resistência ao calor. |

| Material Base (Substrato) | Fornece a base para o revestimento. | Um substrato duro (por exemplo, aço, titânio) é essencial para um desempenho ótimo. |

| Qualidade da Aplicação | Garante forte aderência e espessura uniforme. | A preparação adequada da superfície é crítica para evitar descamação ou lascamento. |

| Uso Pretendido | Define expectativas realistas para o desgaste ao longo do tempo. | Itens de uso diário mostrarão desgaste em pontos de alto contato; isso é normal. |

Pronto para aprimorar os seus produtos com um acabamento durável e de alto desempenho?

Na KINTEK, somos especializados em soluções avançadas de revestimento para equipamentos de laboratório, ferramentas e componentes de precisão. A nossa experiência garante que os seus produtos beneficiem de uma resistência superior a riscos, proteção contra corrosão e um apelo estético duradouro.

Deixe os nossos especialistas ajudá-lo a selecionar o revestimento PVD ideal para as suas necessidades específicas. Contacte a KINTEL hoje para discutir o seu projeto e solicitar um orçamento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura