Em sua essência, a sinterização é um processo térmico que transforma uma coleção de pó solto em um objeto sólido, forte e denso. Isso é conseguido aplicando calor a uma temperatura abaixo do ponto de fusão do material, o que faz com que as partículas de pó individuais se liguem através da difusão atômica, reduzindo drasticamente o espaço vazio entre elas.

O equívoco fundamental sobre a sinterização é que ela envolve fusão. Não envolve. O processo funciona encorajando os átomos de partículas individuais a migrarem e formarem fortes ligações com partículas vizinhas, fundindo efetivamente o pó em uma massa única e coesa.

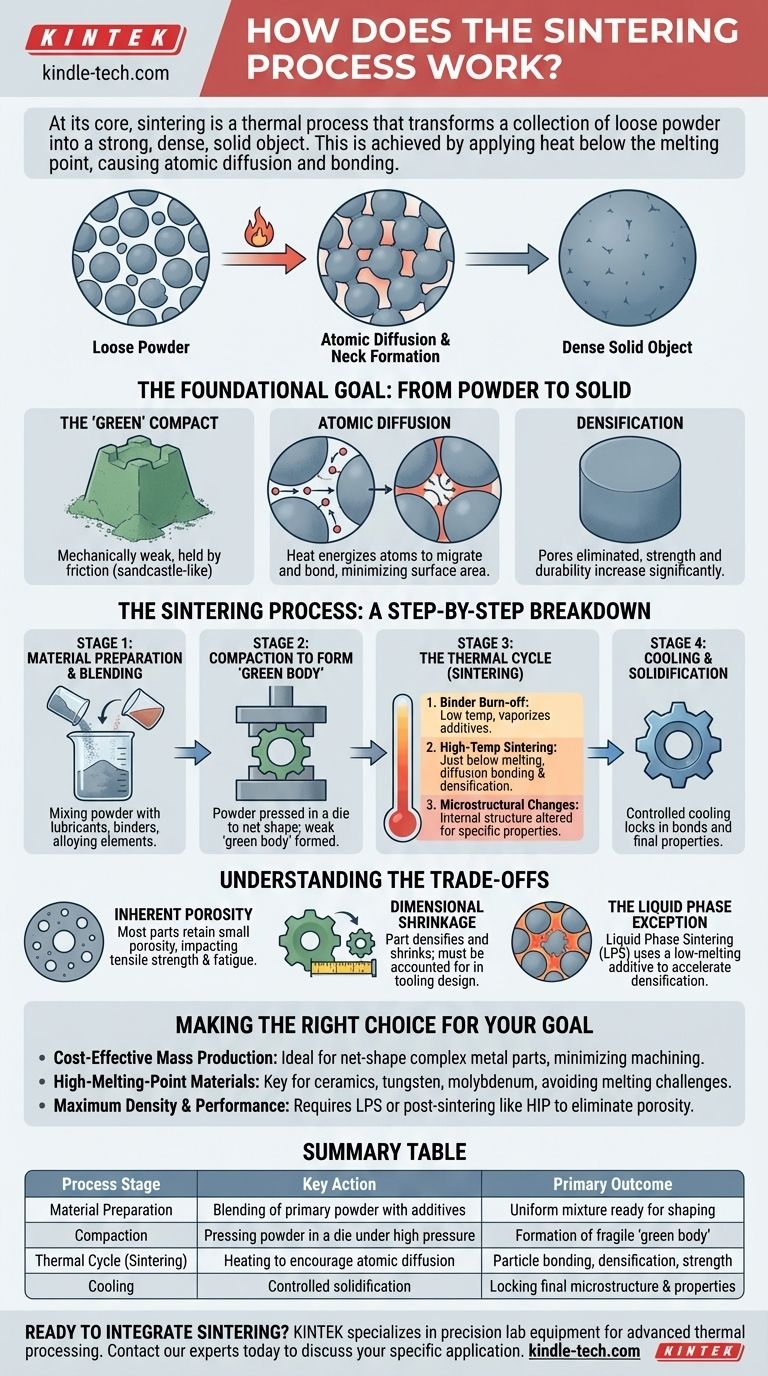

O Objetivo Fundamental: Do Pó ao Sólido

A sinterização é um pilar da metalurgia do pó e da fabricação de cerâmicas. Seu propósito principal é converter uma forma de pó frágil e pré-moldada em um componente robusto com propriedades mecânicas específicas.

O Ponto de Partida: O Compacto 'Verde'

O processo começa com um "compacto verde" ou "corpo verde". Este é o termo para o pó que foi prensado e moldado, mas ainda não aquecido.

Este compacto verde é mecanicamente fraco e mantido unido apenas pelo atrito entre as partículas, muito parecido com um castelo de areia.

A Força Motriz: Difusão Atômica

Quando aquecidos, os átomos no material ganham energia e tornam-se móveis. Eles começam a se mover através das fronteiras onde as partículas se tocam.

Essa migração atômica fecha as lacunas e poros entre as partículas, criando "pescoços" sólidos que crescem com o tempo. O sistema busca naturalmente um estado de energia mais baixo, que é alcançado minimizando a área de superfície — e um único sólido denso tem muito menos área de superfície do que milhões de pequenas partículas.

O Resultado Primário: Densificação

O resultado mais importante da sinterização é a densificação. À medida que os poros são eliminados e as partículas se fundem, a densidade geral do material aumenta significativamente.

Essa transformação é o que confere à peça final sua resistência, dureza e durabilidade. O compacto frágil inicial torna-se um componente de engenharia funcional.

O Processo de Sinterização: Uma Análise Passo a Passo

Embora os detalhes variem com base no material e no resultado desejado, o processo segue uma sequência consistente e lógica.

Etapa 1: Preparação e Mistura do Material

Primeiro, o pó do material primário é preparado. Isso geralmente envolve misturá-lo com outras substâncias.

Estes podem incluir elementos de liga para criar uma liga metálica específica, lubrificantes para auxiliar na compactação ou ligantes que ajudam o compacto verde a manter sua forma.

Etapa 2: Compactação para Formar o 'Corpo Verde'

Em seguida, o pó misturado é carregado em uma matriz e prensado sob alta pressão. Este processo de compactação forma o pó na forma líquida desejada da peça final.

O corpo verde resultante tem a geometria correta, mas carece de qualquer resistência estrutural significativa.

Etapa 3: O Ciclo Térmico (Sinterização)

O compacto verde é então colocado em um forno de atmosfera controlada e aquecido. Esta etapa possui fases distintas:

- Queima do Ligante: Em temperaturas mais baixas, quaisquer lubrificantes ou ligantes orgânicos são vaporizados e removidos.

- Sinterização em Alta Temperatura: A temperatura é elevada para pouco abaixo do ponto de fusão do material. É aqui que ocorre a ligação por difusão, a porosidade é reduzida e a peça ganha sua resistência.

- Mudanças Microestruturais: Nessas altas temperaturas, a estrutura cristalina interna do material pode ser intencionalmente alterada para atingir propriedades específicas, como dureza ou ductilidade.

Etapa 4: Resfriamento e Solidificação

Finalmente, o componente é resfriado de forma controlada. Isso fixa as ligações e a microestrutura recém-formadas, resultando em uma massa sólida e unificada com suas propriedades mecânicas finais.

Compreendendo as Compensações

A sinterização é um processo poderoso, mas é regida por compensações físicas que são críticas para entender para uma aplicação bem-sucedida.

Porosidade Inerente

A menos que combinadas com processos secundários, a maioria das peças sinterizadas retém uma pequena quantidade de porosidade residual. Isso pode afetar propriedades como a resistência à tração final e a resistência à fadiga em comparação com um equivalente totalmente denso, forjado ou fundido.

Contração Dimensional

À medida que a peça densifica, ela encolhe. Essa contração deve ser precisamente prevista e contabilizada durante o projeto da ferramenta de compactação para garantir que a peça final atenda às tolerâncias dimensionais. A contração é geralmente uniforme se a densidade verde for consistente.

A Exceção da Fase Líquida

Uma variação comum chamada Sinterização em Fase Líquida (SFL) introduz uma pequena quantidade de um material secundário com um ponto de fusão mais baixo. Este aditivo derrete durante o ciclo térmico, e o líquido resultante flui para os poros por ação capilar.

Esta fase líquida acelera significativamente a densificação e pode ajudar a atingir uma densidade quase total, mas requer controle cuidadoso da química do material e da temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios da sinterização permite aproveitá-la efetivamente para desafios de fabricação específicos.

- Se o seu foco principal é a produção em massa econômica de peças metálicas complexas: A sinterização é ideal, pois cria componentes de forma líquida com boas tolerâncias, minimizando a necessidade de usinagem secundária cara.

- Se o seu foco principal é criar peças a partir de materiais de alto ponto de fusão: A sinterização é uma tecnologia-chave para materiais como cerâmicas, tungstênio e molibdênio, pois contorna os desafios extremos de fundi-los e moldá-los.

- Se o seu foco principal é atingir a densidade e o desempenho máximos: Você provavelmente precisará empregar técnicas como Sinterização em Fase Líquida ou planejar etapas pós-sinterização, como prensagem isostática a quente (HIP), para eliminar a porosidade residual.

Ao controlar o calor e a pressão para manipular materiais em nível atômico, a sinterização oferece um caminho único e poderoso do pó simples a um componente acabado de alto desempenho.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Resultado Primário |

|---|---|---|

| Preparação do Material | Mistura do pó primário com aditivos (lubrificantes, ligantes) | Mistura uniforme pronta para moldagem |

| Compactação | Prensagem do pó em uma matriz sob alta pressão | Formação de um 'corpo verde' frágil na forma desejada |

| Ciclo Térmico (Sinterização) | Aquecimento em forno controlado para estimular a difusão atômica | Ligação de partículas, densificação e desenvolvimento de resistência |

| Resfriamento | Solidificação controlada | Fixação da microestrutura final e propriedades mecânicas |

Pronto para integrar a sinterização em seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processamento térmico avançado. Seja você desenvolvendo novos materiais ou otimizando a fabricação, nossos fornos de sinterização e experiência o ajudam a alcançar densidade e desempenho superiores das peças. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia