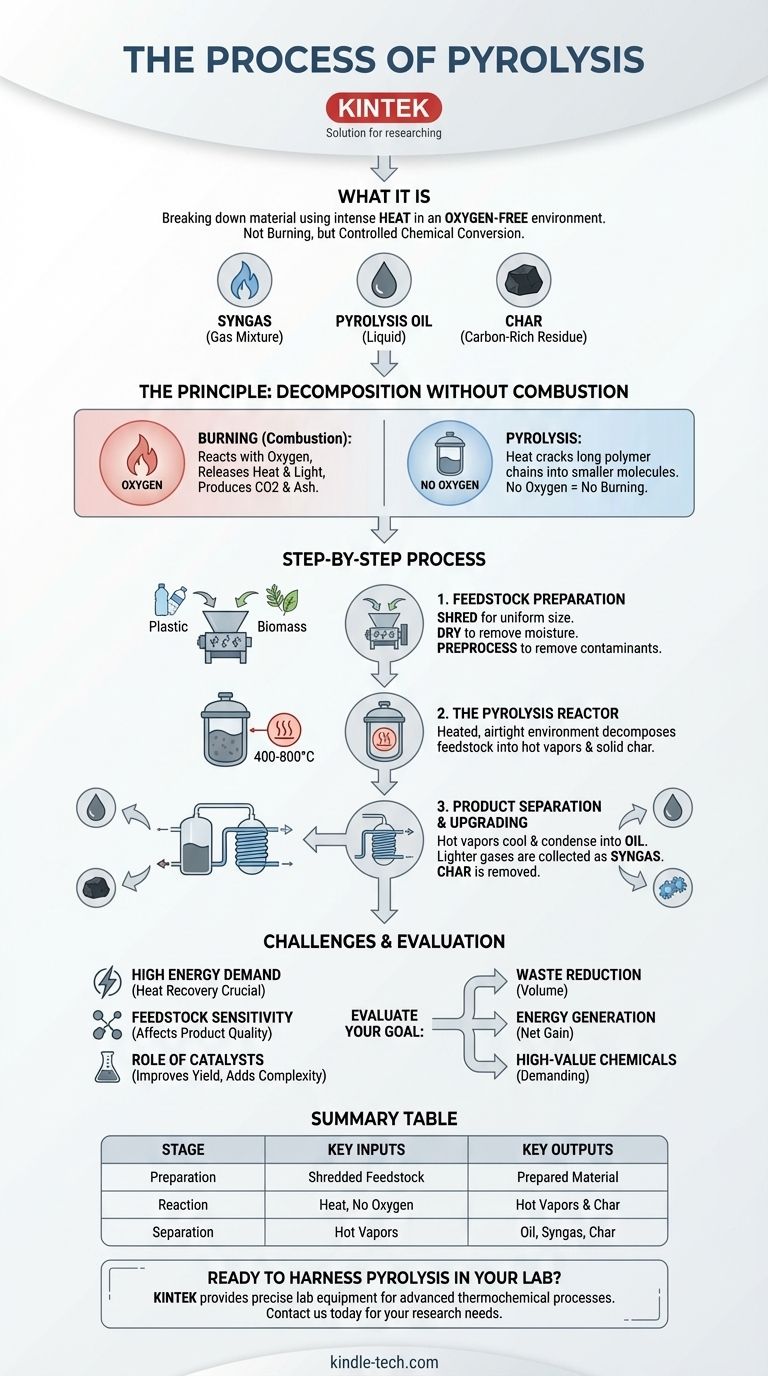

Em sua essência, a pirólise é o processo de decomposição de um material usando calor em um ambiente desprovido de oxigênio. Em vez de queimar, o calor intenso quebra as moléculas grandes e complexas de uma substância como plástico ou biomassa em componentes menores e mais valiosos. Essa decomposição termoquímica resulta em três produtos principais: uma mistura gasosa (gás de síntese), um líquido (óleo de pirólise) e um resíduo sólido, rico em carbono (carvão).

A pirólise não é simplesmente incineração sem ar; é um processo controlado de conversão química. Seu objetivo é recuperar o valor químico e energético aprisionado dentro dos materiais residuais, mas seu sucesso depende inteiramente do controle preciso da temperatura, da pureza da matéria-prima e da ausência total de oxigênio.

O Princípio Fundamental: Decomposição sem Combustão

A distinção entre pirólise e queima (combustão) é o conceito mais crítico a ser compreendido. Tudo se resume à presença ou ausência de oxigênio.

Criação de um Ambiente Livre de Oxigênio

Em um fogo normal, o oxigênio atua como um reagente. O calor decompõe um material, e as moléculas resultantes reagem rapidamente com o oxigênio, liberando energia como calor e luz, e produzindo subprodutos como dióxido de carbono e cinzas.

A pirólise impede isso, ocorrendo em um vaso selado. Ao remover o oxigênio, você remove o ingrediente chave para a combustão. O material não pode "queimar".

O Papel do Calor Elevado

Sem oxigênio, o calor desempenha um papel diferente. Em vez de alimentar a combustão, a energia térmica ataca diretamente as ligações químicas que mantêm as grandes cadeias poliméricas unidas.

Para materiais como biomassa, o processo visa seus componentes principais: celulose, hemicelulose e lignina. Em plásticos, ele quebra as longas cadeias de hidrocarbonetos. Esse "craqueamento térmico" as divide em moléculas menores, mais leves e mais voláteis.

Uma Análise Passo a Passo do Processo

Embora os detalhes variem de acordo com a matéria-prima, uma operação típica de pirólise para resíduos plásticos ou de biomassa segue uma sequência clara.

Etapa 1: Preparação da Matéria-Prima

O processo começa muito antes de o material entrar no reator. A matéria-prima bruta é primeiro triturada em pedaços menores e mais uniformes para aumentar a área de superfície e garantir um aquecimento uniforme.

Em seguida, é seca para remover a umidade, pois aquecer a água consome uma enorme quantidade de energia que, de outra forma, seria usada para a pirólise. Finalmente, ela passa por um pré-processamento para separar contaminantes não pirolisáveis, como metais ou vidro.

Etapa 2: O Reator de Pirólise

Este é o coração do sistema. A matéria-prima preparada é alimentada em um reator hermético, que é então aquecido a temperaturas que geralmente variam de 400°C a 800°C.

Dentro do reator, o material é decomposto em uma mistura quente de gases e vapores. O resíduo sólido que não vaporiza, conhecido como biochar ou simplesmente carvão, é removido da parte inferior do reator.

Etapa 3: Separação e Aprimoramento do Produto

O fluxo de gás quente e vapor sai do reator e entra em um sistema de condensação. À medida que esfria, as moléculas mais pesadas condensam-se em um líquido conhecido como óleo de pirólise (ou bio-óleo). Este óleo geralmente requer maior destilação e purificação para se tornar um produto utilizável.

As moléculas mais leves que não condensam formam uma mistura de gases combustíveis chamada gás de síntese. Este gás é coletado e pode ser usado como combustível, muitas vezes para ajudar a alimentar o próprio processo de pirólise.

Compreendendo as Compensações e Desafios

A pirólise é uma tecnologia poderosa, mas não é uma solução mágica. Uma avaliação clara requer a compreensão de suas limitações inerentes.

Alta Demanda de Energia

Aquecer um reator a centenas de graus Celsius é um processo de alto consumo de energia. Uma planta eficiente deve ser projetada para recuperar e reutilizar o máximo de calor possível. Muitas vezes, o gás de síntese produzido é queimado para fornecer o calor, melhorando o balanço energético geral, mas reduzindo a quantidade de produção vendável.

Sensibilidade à Matéria-Prima

A composição exata do óleo, gás e carvão depende muito do material de entrada. Uma matéria-prima de plásticos misturados produzirá um óleo muito diferente — e muitas vezes de qualidade inferior — do que uma matéria-prima de um único tipo de plástico limpo. Essa variabilidade torna a produção de um produto consistente e de alta qualidade um desafio de engenharia significativo.

O Papel dos Catalisadores

Para melhorar o resultado, um catalisador é frequentemente introduzido no reator. Os catalisadores promovem reações químicas específicas, ajudando a direcionar o processo para a produção de um rendimento maior de um produto desejado, como um óleo mais estável e valioso a partir do plástico. No entanto, os catalisadores adicionam custo e complexidade à operação.

Como Avaliar a Pirólise para Sua Aplicação

Para determinar se a pirólise é a solução correta, você deve primeiro definir seu objetivo principal.

- Se seu foco principal for a redução do volume de resíduos: A pirólise é extremamente eficaz, convertendo materiais volumosos como pneus ou plásticos em carvão denso e combustíveis utilizáveis, reduzindo drasticamente o volume enviado para aterros sanitários.

- Se seu foco principal for a geração de energia: O processo produz óleo e gás combustíveis, mas você deve calcular cuidadosamente o ganho líquido de energia após subtrair a energia significativa necessária para operar o processo em si.

- Se seu foco principal for a criação de produtos químicos de alto valor: Esta é a aplicação mais exigente, requerendo matérias-primas puras, controle preciso de temperatura, catalisadores e purificação downstream significativa para criar um produto consistente adequado para a indústria química.

Compreender esses princípios básicos é o primeiro passo para alavancar a pirólise como uma ferramenta poderosa para a conversão sustentável de materiais.

Tabela de Resumo:

| Estágio da Pirólise | Entradas Chave | Saídas Chave |

|---|---|---|

| Preparação | Matéria-prima triturada e seca (ex: plástico, biomassa) | Material preparado e livre de contaminantes |

| Reação | Calor (400-800°C), sem oxigênio | Mistura de vapor quente e carvão sólido |

| Separação | Vapores quentes | Óleo de Pirólise, Gás de Síntese, Carvão |

| Fator Chave | Controle preciso de temperatura e ambiente livre de oxigênio | Determina a qualidade e o rendimento do produto |

Pronto para aproveitar o poder da pirólise em seu laboratório?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos e de alta qualidade necessários para processos termoquímicos avançados como a pirólise. Se você está pesquisando a eficiência de catalisadores, otimizando as condições de reação ou analisando os rendimentos dos produtos, nossas ferramentas confiáveis são essenciais para alcançar resultados precisos e reprodutíveis.

Entre em contato conosco hoje usando o formulário abaixo para discutir como a KINTEK pode apoiar o trabalho inovador de seu laboratório na conversão sustentável de materiais. Vamos transformar sua pesquisa em soluções impactantes juntos.

Entre em Contato com a KINTEK para Suas Necessidades de Laboratório de Pirólise

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo