Em suma, a pirólise funciona sem oxigênio para evitar a queima. Em vez de queimar-se em cinzas e calor, o material é forçado a sofrer decomposição térmica. O calor intenso decompõe sua complexa estrutura molecular em componentes mais simples e, muitas vezes, mais valiosos, como gases, líquidos (bio-óleo) e um resíduo sólido rico em carbono (biocarvão).

A ausência de oxigênio é o fator determinante que separa a pirólise da combustão. Ela transforma um processo de queima destrutivo em uma decomposição controlada, permitindo-nos coletar produtos químicos valiosos de uma matéria-prima em vez de simplesmente liberar sua energia como calor.

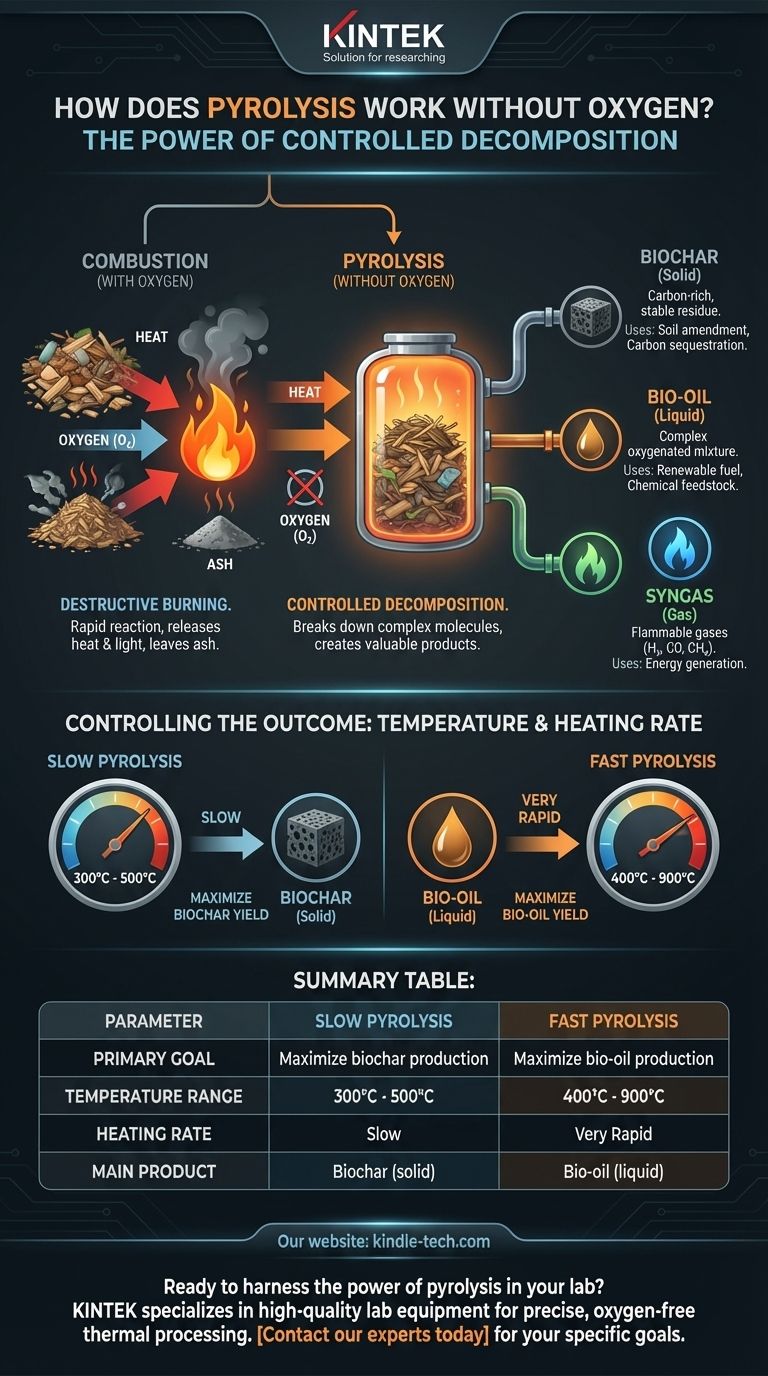

O Princípio Fundamental: Decomposição vs. Combustão

Para realmente entender a pirólise, você deve primeiro distingui-la do processo com o qual todos estamos familiarizados: a queima, ou combustão. A presença ou ausência de oxigênio é a única coisa que separa os dois.

O Papel do Oxigênio na Combustão

A combustão é uma reação química rápida entre uma substância e um oxidante, quase sempre oxigênio. Quando você queima madeira, o calor decompõe a fibra da madeira, e as moléculas resultantes reagem imediata e violentamente com o oxigênio do ar.

Essa reação de oxidação libera uma grande quantidade de energia na forma de calor e luz. O material original é quase inteiramente consumido, deixando para trás cinzas.

Como Funciona a Decomposição Térmica

A pirólise é uma via química diferente. Ao aquecer o material em um ambiente selado e sem oxigênio, você impede que a reação de oxidação comece.

Sem oxigênio para reagir, a energia térmica ataca diretamente as ligações químicas que mantêm as moléculas do material unidas. Polímeros orgânicos grandes e complexos, como celulose e lignina, são quebrados em moléculas menores e mais simples.

Os Três Produtos Primários

Essa decomposição controlada classifica de forma confiável o material original em três fluxos de produtos distintos:

- Biocarvão: Um resíduo sólido e estável, rico em carbono.

- Bio-óleo: Uma mistura líquida complexa de hidrocarbonetos oxigenados.

- Gás de Síntese: Uma mistura de gases inflamáveis, principalmente hidrogênio, monóxido de carbono e metano.

Controlando o Resultado

Os produtos específicos da pirólise não são deixados ao acaso. Os parâmetros do processo, principalmente temperatura e taxa de aquecimento, atuam como alavancas de controle precisas.

Por Que a Temperatura é a Alavanca Crítica

O processo é tipicamente conduzido entre 300°C e 900°C. Diferentes ligações químicas se quebram em diferentes temperaturas, permitindo que os operadores visem saídas específicas.

Pirólise Lenta para Biocarvão

Temperaturas mais baixas e taxas de aquecimento mais lentas (pirólise lenta) favorecem a produção do componente sólido. Isso maximiza o rendimento de biocarvão, que é altamente valorizado para sequestro de carbono e melhoria do solo.

Pirólise Rápida para Bio-óleo

Por outro lado, temperaturas muito altas e taxas de aquecimento rápidas (pirólise rápida) são usadas para maximizar a fração líquida. Esse processo quebra as moléculas rapidamente, impedindo que elas repolimerizem em carvão e, em vez disso, produzindo bio-óleo, uma potencial fonte de combustível renovável.

Compreendendo os Benefícios e Desafios

Escolher a pirólise em vez da combustão é uma decisão estratégica baseada nos resultados desejados e na compreensão das compensações inerentes.

Benefício: Criar Valor, Não Apenas Calor

A principal vantagem da pirólise é sua capacidade de converter matérias-primas de baixo valor, como biomassa ou resíduos plásticos, em produtos de maior valor. É uma ferramenta para a transformação de materiais, enquanto a combustão é uma ferramenta para a liberação imediata de energia.

Benefício: Controle Ambiental

Ao evitar a combustão, a pirólise evita a criação de muitos subprodutos nocivos. O ambiente controlado e com pouco oxigênio reduz significativamente os poluentes e impede a formação de compostos tóxicos como dioxinas e furanos, que podem ser formados durante a queima incompleta.

Desafio: Complexidade do Processo

A principal desvantagem é a complexidade. Manter um ambiente sem oxigênio e de alta temperatura requer um reator construído para esse fim e um controle cuidadoso do processo. É uma tecnologia mais sofisticada e com maior investimento de capital do que um simples incinerador ou forno.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a pirólise é fundamentalmente sobre o seu objetivo.

- Se o seu foco principal é a melhoria do solo ou o sequestro de carbono: A pirólise lenta é o caminho correto para maximizar o rendimento de biocarvão estável.

- Se o seu foco principal é a produção de um combustível líquido renovável ou matéria-prima química: A pirólise rápida é a escolha ideal para gerar o maior volume possível de bio-óleo.

- Se o seu foco principal é simplesmente a redução do volume de resíduos com recuperação de energia: A combustão é frequentemente um caminho mais simples, mas a pirólise oferece a flexibilidade de criar combustíveis armazenáveis (gás e óleo) em vez de apenas calor imediato.

Ao remover o oxigênio da equação, a pirólise transforma um simples ato de aquecimento em uma ferramenta precisa para a conversão química.

Tabela Resumo:

| Parâmetro | Pirólise Lenta | Pirólise Rápida |

|---|---|---|

| Objetivo Principal | Maximizar a produção de biocarvão | Maximizar a produção de bio-óleo |

| Faixa de Temperatura | 300°C - 500°C | 400°C - 900°C |

| Taxa de Aquecimento | Lenta | Muito Rápida |

| Produto Principal | Biocarvão (sólido) | Bio-óleo (líquido) |

Pronto para aproveitar o poder da pirólise em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alta qualidade para processamento térmico e transformação de materiais. Quer você esteja pesquisando biocarvão para ciência do solo ou bio-óleo para combustíveis renováveis, nossos reatores e fornos fornecem o ambiente preciso e sem oxigênio de que você precisa. Entre em contato com nossos especialistas hoje para encontrar a solução de pirólise perfeita para os objetivos específicos do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados