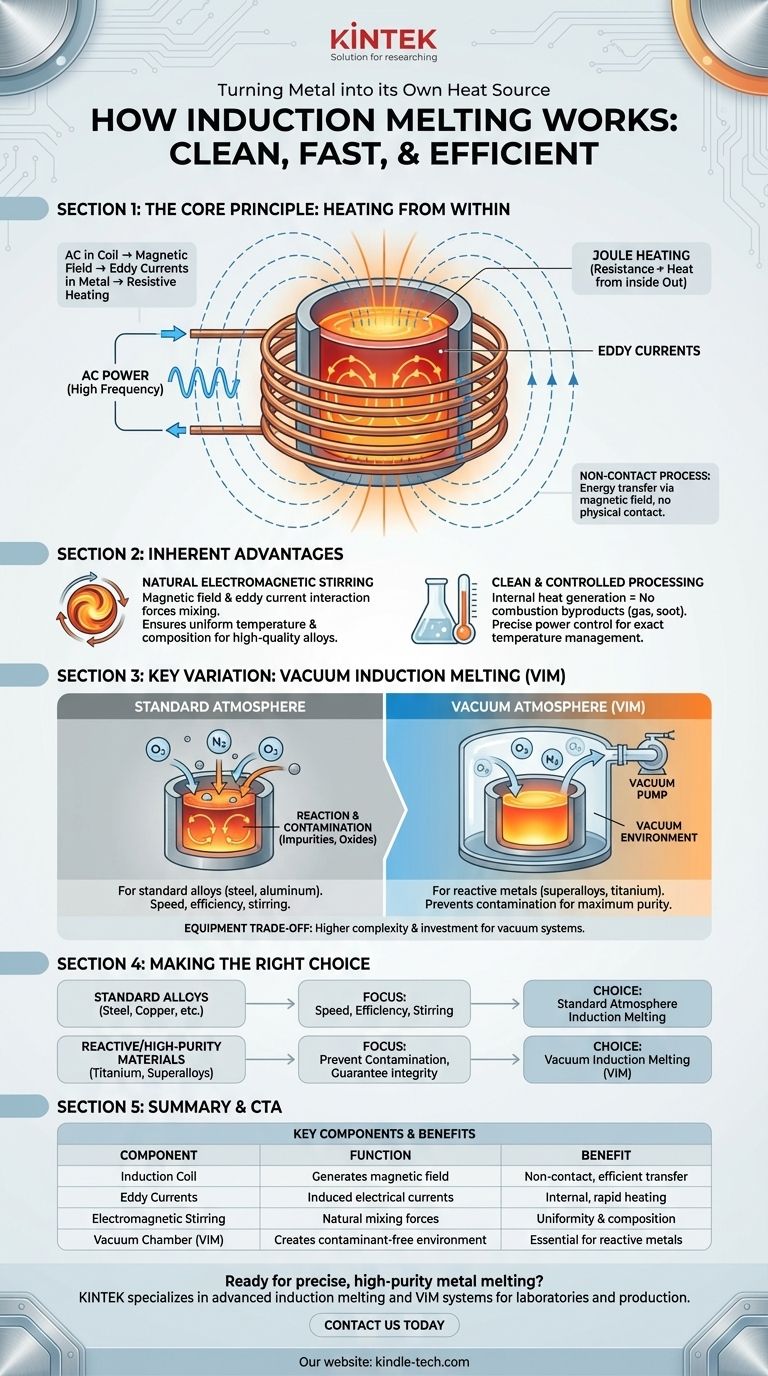

Em sua essência, a fusão por indução utiliza campos magnéticos poderosos e variáveis para transformar o metal em sua própria fonte de calor. Em vez de aplicar chamas externas ou elementos de aquecimento, este processo induz fortes correntes elétricas diretamente dentro do metal, fazendo com que ele aqueça rápida e uniformemente de dentro para fora.

O princípio central da fusão por indução é a indução eletromagnética. Uma corrente alternada em uma bobina externa gera um campo magnético que induz correntes elétricas internas, chamadas correntes parasitas, dentro do metal. A própria resistência elétrica do metal converte essas correntes em calor intenso, levando a uma fusão limpa, controlada e rápida.

O Princípio Fundamental: Aquecimento Interno

A fusão por indução é um processo sem contato. A elegância do sistema reside na sua capacidade de transferir energia através de um campo magnético sem que a fonte de aquecimento toque o material.

A Bobina de Indução e a Fonte de Alimentação

O processo começa com uma corrente alternada (CA) de alta frequência enviada através de uma bobina de indução de cobre. Esta bobina, frequentemente resfriada a água para lidar com a imensa energia, é moldada para envolver o cadinho contendo a carga metálica.

O Campo Magnético e as Correntes Parasitas

De acordo com a Lei de Indução de Faraday, a corrente alternada na bobina produz um campo magnético poderoso e em rápida mudança ao seu redor. Quando o metal condutor é colocado dentro deste campo, o campo induz correntes elétricas circulantes dentro do próprio metal. Estas são conhecidas como correntes parasitas.

Pense nisso como um transformador. A bobina de indução é o enrolamento primário, e a peça de metal sendo fundida atua como um enrolamento secundário de uma única volta que é curto-circuitado em si mesmo.

Aquecimento Resistivo (Aquecimento Joule)

Todos os metais possuem alguma resistência elétrica natural. À medida que as poderosas correntes parasitas são forçadas a fluir através do metal, elas encontram essa resistência. Essa oposição converte a energia elétrica diretamente em energia térmica, um fenômeno conhecido como aquecimento Joule. Esse calor é gerado dentro do metal, garantindo um processo de fusão extremamente rápido e eficiente.

Além da Fusão: Vantagens Inerentes

A física que impulsiona a fusão por indução também oferece benefícios únicos que são críticos para a metalurgia moderna, especialmente na criação de ligas de alto desempenho.

Agitação Eletromagnética Natural

A interação entre o campo magnético e as correntes parasitas cria forças dentro do banho de metal fundido. Essas forças produzem uma agitação ou mistura natural. Essa agitação eletromagnética é crucial para garantir que a fusão tenha uma temperatura e composição química uniformes, o que é vital para produzir ligas homogêneas de alta qualidade.

Processamento Limpo e Controlado

Como o calor é gerado internamente, não há contaminação por subprodutos da combustão, como gás ou fuligem, que são comuns em fornos tradicionais a combustível. Isso resulta em um produto final muito mais puro. A energia fornecida à bobina pode ser precisamente controlada, permitindo um gerenciamento exato da temperatura durante todo o ciclo de fusão.

Compreendendo a Principal Variação: Fusão por Indução a Vácuo

Embora o princípio permaneça o mesmo, o ambiente em que a fusão ocorre é uma variável crítica. Isso leva a uma distinção importante no projeto e aplicação do forno.

A Necessidade de Vácuo: Quando o Ar é o Inimigo

Muitos metais avançados e superligas, como as baseadas em titânio ou níquel, são altamente reativos. Quando fundidos ao ar livre, eles reagem prontamente com oxigênio e nitrogênio. Isso forma impurezas e óxidos indesejáveis que comprometem as propriedades mecânicas finais do material.

A Fusão por Indução a Vácuo (VIM) resolve esse problema colocando todo o forno — bobina, cadinho e carga — dentro de uma câmara selada e hermética. O ar é bombeado para fora para criar um vácuo antes que a fusão comece. Isso protege o metal fundido reativo da contaminação atmosférica, garantindo máxima pureza e desempenho.

Complexidade do Equipamento e Compromissos

O principal compromisso da fusão por indução, especialmente VIM, é a complexidade do equipamento. Os sistemas exigem fontes de alimentação de alta frequência sofisticadas, circuitos robustos de resfriamento a água para proteger a bobina de indução e, no caso de VIM, bombas de vácuo extensas e medidores de monitoramento. Isso representa um investimento de capital significativo e requer manutenção especializada.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a fusão por indução permite selecionar o processo certo para seu material específico e requisitos de qualidade.

- Se seu foco principal é a fusão rápida de ligas padrão (por exemplo, aço, ferro, cobre, alumínio): A fusão por indução em atmosfera padrão oferece velocidade inigualável, eficiência energética e o benefício homogeneizador da agitação eletromagnética.

- Se seu foco principal é a produção de materiais reativos de alta pureza (por exemplo, superligas, titânio, aços especiais): A Fusão por Indução a Vácuo (VIM) é a escolha essencial para prevenir a contaminação atmosférica e garantir a integridade do material final.

Em última análise, a fusão por indução oferece um nível de precisão e pureza que muitas vezes é inatingível com outros métodos.

Tabela Resumo:

| Componente Chave | Função | Benefício |

|---|---|---|

| Bobina de Indução | Gera campo magnético alternado | Transferência de energia eficiente e sem contato |

| Correntes Parasitas | Correntes elétricas induzidas dentro do metal | Aquecimento interno e rápido (efeito Joule) |

| Agitação Eletromagnética | Mistura natural por forças magnéticas | Temperatura e composição uniformes |

| Câmara de Vácuo (VIM) | Cria um ambiente livre de contaminantes | Essencial para metais reativos como titânio e superligas |

Pronto para alcançar a fusão de metais precisa e de alta pureza? A KINTEK é especializada em soluções avançadas de fusão por indução, incluindo sistemas de Fusão por Indução a Vácuo (VIM), projetados para laboratórios e instalações de produção que trabalham com ligas de alto desempenho. Nossos equipamentos garantem processamento rápido, livre de contaminação e com controle exato de temperatura. Deixe nossos especialistas ajudá-lo a selecionar o sistema ideal para seus objetivos de material. Entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que é fusão a arco? Um Guia para a Fabricação de Metais e Ligas de Alta Pureza

- Como calcular a potência de um forno de indução? Garanta o dimensionamento preciso para o desempenho máximo

- Qual o papel dos fornos de indução de alta frequência e dos cadinhos Hukin de parede fria no crescimento de cristais de U-Zr-Si?

- Qual é o alcance do aquecimento por indução? Compreendendo a Distância de Acoplamento e o Efeito Pelicular

- O aquecimento por indução funciona em grafite? Alcance Precisão e Eficiência em Altas Temperaturas

- Quais são as aplicações do forno de indução de núcleo vertical? Desbloqueie o processamento de alta temperatura de precisão

- Como o arco é produzido no vácuo? O Papel Surpreendente do Material do Eletrodo na Criação de Plasma

- Qual é o processo de aquecimento por forno de indução? Um guia para fusão de metais rápida, pura e eficiente